引言:煤矿智能化的时代使命

作为国家能源体系的支柱产业,煤炭行业在我国经济发展和能源安全格局中始终扮演着不可替代的角色。然而,传统的煤矿生产模式长期受困于高危作业环境、低效人工操作和安全隐患频发等问题。随着新一轮科技革命和产业变革的深入推进,以5G、人工智能、工业互联网为代表的新一代信息技术正在为这个传统行业注入新的活力。

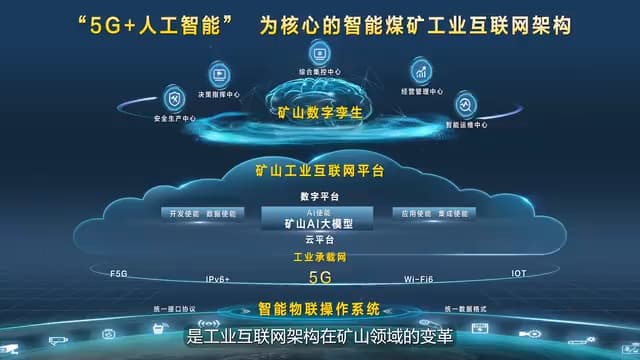

我们团队多年深入煤矿一线调研发现,当前煤矿智能化建设仍面临诸多技术瓶颈和管理挑战。如何实现井下环境的“透明化”感知、如何解决多源异构设备的“语言互通”问题、如何将专家经验转化为可复用的算法模型,这些都是行业亟待突破的关键难题。本文将从技术实践角度,分享5G+AI技术在煤矿智能化建设中的创新应用与未来展望。

一、煤矿智能化建设的技术挑战与需求分析

1.1 井下作业环境的特殊性与复杂性

煤矿井下环境具有空间受限、能见度低、电磁干扰强、设备移动频繁等特点。传统有线方式在综采等动态环境中面临光纤易损与维护成本高;常规无线又难以满足高清视频与远程控制的带宽与时延要求。我们在某矿测试150路4K视频时,上行带宽与延迟成为远程操控瓶颈,严重制约无人化进程。

1.2 设备互联互通的标准化困境

井下设备“万国牌”,协议分裂、数据格式不一、接口杂乱,形成信息孤岛,难以实现协同作业与统一运维,成本高、扩展难、集成慢。

1.3 安全生产管理的痛点难点

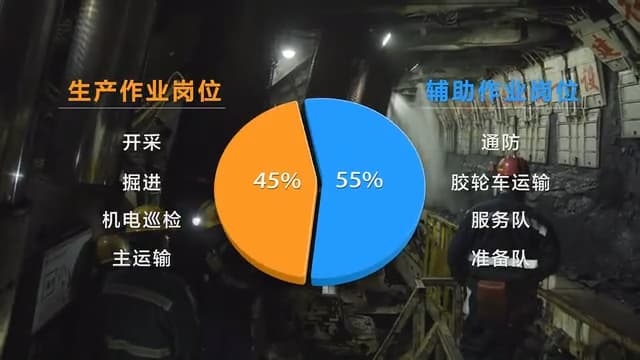

掘进事故占比高,且多与人为因素相关;主运皮带作为“生命线”,传统巡检人力重且难以及时发现隐患,影响全矿生产稳定性。

二、5G+AI技术赋能煤矿智能化的创新实践

2.1 基于5G大带宽的高清视频传输方案

通过上行增强与上下行反转,将上行带宽提升至Gbps级,满足上百路4K视频低时延回传(约100ms,丢包<0.1%),支撑地面远程精细化操控。

2.2 人工智能视频处理与全景拼接

深度学习+三维拼接算法,结合光照补偿、视觉SLAM与时空一致性优化,将上百路视频融合为连续全景,显著提升“看得清、看得全、看得稳”。

2.3 智能监测与预警系统

掘进作业智能监控:行为识别与质量评估,事故率降低60%,质量合格率提升25%。

主运皮带智能监测:AI识别大块煤、锚杆等异物,巡检人员由20人降至5人,隐患从“事后发现”到“瞬时告警”。

2.4 “矿鸿”操作系统:打破设备互联壁垒

分布式软总线、统一接口规范与设备级安全,支撑“无屏变有屏、固定变移动、人工变无人”,加速异构设备的标准化接入与协同。

三、智能矿山整体架构与实施路径

3.1 “云-边-端”总体架构

端:智能传感与执行,即插即用与自组网;边:本地化实时处理与联动控制;云:融合分析、数字孪生与全局智能调度。

3.2 数据治理与标准化

采集标准、接口规范、质量评估、安全分级分类四位一体,保障数据可用、可信、可控、可复用。

3.3 分阶段实施路径

- 基础建设期(1-2年):网络底座升级、关键设备智能化、数据采传体系。

- 系统集成期(2-3年):数字孪生平台、系统互联互通、智能应用落地。

- 优化提升期(持续):AI深化应用、流程再造、持续优化治理体系。

四、典型案例分析与实施效果

5G专网+UWB融合定位将精度提升至厘米级;基于URLLC的毫秒级设备协同;多光谱+AI识别煤岩界面,支撑自主截割。

- 作业人员减少60%,生产效率提升25%,设备故障率降低40%,开机率达92%。

- 掘进改造:AI地质预测准确率约85%,5G+VR远控延迟<20ms、毫米级精度,支护效率提升3倍。

五、关键技术突破与创新成果

5G侧:本安型5G基站、网络切片与移动性优化,保障关键业务的超可靠低时延。

AI侧:多模态融合感知、小样本学习、实时视频增强,适配井下粉尘/低照度/强干扰环境。

系统侧:矿鸿生态统一框架、分布式协同计算与端到端安全体系,显著缩短集成周期。

六、未来发展趋势与技术展望

通信:5G-Advanced/6G下的通感一体、智能超表面与天地一体化网络。

智能:多智能体协同、知识图谱+数字孪生、自监督与元学习驱动持续演进。

机器人:全自主巡检与多机器人协同,人机融合(外骨骼、脑机接口)提升作业能力与安全。

七、政策建议与实施路径

建议完善标准规范、财政支持与人才培养体系;试点先行、分阶段推进,并建立效果评估与持续改进机制。

结语

煤矿智能化建设是系统工程,需技术、管理与模式协同创新。5G与AI为煤矿从“人控”走向“智控”提供了坚实技术底座。通过持续的技术突破与实践探索,终将建成安全、高效、绿色的现代化智能矿山,为国家能源安全与行业高质量发展贡献力量。