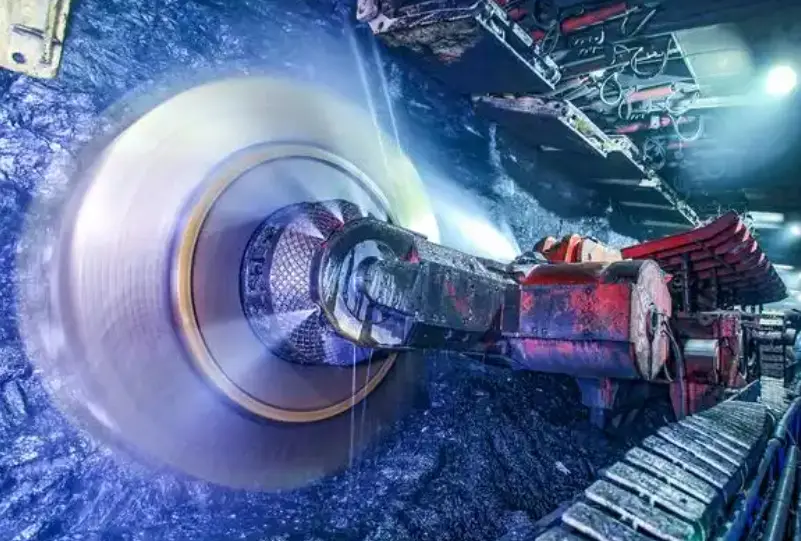

现代化煤矿智能开采工作面实现了采煤机、液压支架和输送机的协同控制

随着煤炭行业的高质量发展,智能开采已成为煤矿企业提质增效、安全生产的核心手段。通过自动化设备、智能控制系统和信息化平台的深度融合,智能开采正在从根本上改变传统煤矿的生产方式。本文将深入剖析煤矿智能开采的核心技术体系、关键设备升级路径以及在陕西某大型煤矿的成功实践案例,为煤矿企业的智能化转型提供有价值的参考。

智能开采的意义与价值

煤矿智能开采不仅是技术升级,更是煤炭行业转型发展的必由之路。其核心价值体现在以下几个方面:

1. 提升安全生产水平

智能开采通过减少人员井下作业,实现危险环境中的"无人化"或"少人化"生产,从源头上降低人身安全风险。同时,智能监测与控制系统能及时发现设备异常和工作面环境变化,有效预防各类安全事故。

2. 提高生产效率与效益

智能化工作面实现了采煤机、液压支架、输送机等设备的协同作业,大幅降低了人工干预需求,保证了生产的连续性与稳定性。数据显示,智能化工作面的单产效率比传统工作面提高30%-50%,同时大幅降低人工成本。

3. 实现资源高效利用

智能开采系统通过精准控制采煤机截割参数,优化采煤工艺,能够提高煤炭回收率,减少资源浪费。同时,通过对设备运行参数的实时监控和优化调整,降低能源消耗,实现绿色开采。

智能开采系统的技术架构

完整的智能开采系统通常包括感知层、传输层、控制层和应用层四个层次,形成了从数据采集到智能控制的闭环系统。

1. 感知层:全面的设备状态与环境监测

感知层是智能开采系统的基础,负责采集工作面各类设备状态和环境参数,主要包括:

- 采煤机状态监测:包括截割电机电流、牵引电机电流、煤机姿态、行走速度等参数

- 液压支架状态监测:包括工作阻力、液压压力、姿态角度、动作状态等参数

- 输送机状态监测:包括电机电流、运行速度、输送量等参数

- 工作面环境监测:包括瓦斯浓度、粉尘浓度、风速、温度等参数

- 顶板监测系统:包括顶板离层、支架与顶板接触状态等监测

2. 传输层:高速稳定的数据通信网络

传输层负责将感知层采集的海量数据可靠传输到地面控制中心,具体包括:

- 工业以太网:构建覆盖工作面的高速工业以太网,确保设备间的实时通信

- 光纤通信系统:采用大容量光纤通信系统,实现井下与地面控制中心的高速数据传输

- 无线通信网络:在关键区域部署无线通信网络,提高系统的灵活性和可扩展性

- 通信冗余设计:采用双环网结构,确保单点故障不影响整体通信

智能开采系统的关键在于将各类设备由"独立运行"转变为"协同作业",实现从"机械化"到"智能化"的跨越,这需要强大的数据处理和控制决策能力作为支撑。

3. 控制层:智能化的决策与控制系统

控制层是系统的"大脑",负责对采集的数据进行处理分析,并做出智能控制决策:

- 工作面中央控制系统:集中管理工作面所有设备,协调采、支、运设备的联动控制

- 智能截割控制系统:根据地质条件和煤层特性,自动调整采煤机截割参数

- 支架自动化控制系统:实现支架的自动跟机、自动移架、自动控顶等功能

- 智能运输控制系统:根据产量变化自动调整输送机速度,优化能耗

- 多设备协同算法:基于机器学习的多设备协同控制算法,确保工作面设备的最优配合

4. 应用层:全方位的管理与决策平台

应用层面向最终用户,提供可视化监控、管理决策支持等功能:

- 智能开采指挥中心:集中展示工作面全局状态,提供远程控制与干预功能

- 三维可视化平台:通过3D模型直观展示工作面动态运行状态

- 生产管理系统:提供产量统计、绩效分析、设备管理等功能

- 远程专家系统:支持远程故障诊断与技术支持,提高问题处理效率

- 移动应用平台:通过手机APP、平板等移动设备,随时随地掌握生产状况

智能开采的关键技术

基于多年的项目实践经验,以下几项关键技术对智能开采系统的成功实施至关重要:

1. 采煤机自动化控制技术

采煤机是工作面的核心装备,其自动化水平直接决定了整个系统的智能化程度:

- 记忆截割技术:通过建立煤层模型,实现采煤机按照预设轨迹自动截割

- 自适应截割技术:根据煤岩识别结果,实时调整截割参数,提高产品质量

- 姿态智能控制:通过陀螺仪、倾角传感器等设备,实现采煤机姿态的自动监测与控制

- 故障自诊断技术:通过振动、温度、电流等参数分析,实现设备故障的早期预警

2. 液压支架群控技术

液压支架群控是实现工作面无人化的关键技术:

- 支架自动跟机:根据采煤机位置自动触发移架,实现无人干预的连续作业

- 压力自适应控制:根据顶板状况自动调整支架初撑力和工作阻力

- 姿态自动调整:根据工作面形态自动调整支架高度和倾角,保持最佳支护效果

- 远程干预控制:支持地面控制中心远程干预支架动作,处理异常情况

3. 设备协同控制技术

设备协同控制是智能开采系统的核心,确保各设备高效配合:

- 多设备联动控制:采煤机、液压支架、输送机等设备的智能联动,实现自动化生产流程

- 设备间通信协议:统一的通信协议与接口标准,确保不同厂商设备的互操作性

- 协同优化算法:基于多目标优化的协同控制算法,平衡生产效率、设备寿命和能源消耗

- 异常情况处理:智能识别并处理设备协同过程中的异常情况,确保系统稳定运行

4. 工作面环境智能感知技术

环境智能感知是确保安全生产的基础:

- 煤岩识别技术:通过截割阻力、震动特性等参数识别煤岩界面,优化截割路径

- 瓦斯智能监测:高密度布设瓦斯传感器,结合气流分析模型,实现精准瓦斯监测

- 顶板状态监测:通过离层仪、支架压力等参数分析顶板状态,预警冒顶风险

- 环境参数融合分析:综合分析各类环境参数,建立工作面安全状态评估模型

陕西某大型煤矿智能开采系统实施案例

以下是我团队在陕西某大型煤矿实施的智能开采系统案例,该矿井为8.8米大厚煤层,年产量超过500万吨。

1. 项目背景与挑战

该矿面临以下关键挑战:

- 大厚煤层开采难度大,顶板管理复杂

- 传统人工操作效率低,难以满足高产需求

- 工人工作环境恶劣,安全风险高

- 设备利用率不高,能源消耗大

- 不同厂商设备兼容性差,难以实现协同

2. 系统建设方案

针对上述挑战,我们设计了以下解决方案:

- 智能设备升级:引入MG750/1920-WD型智能采煤机、ZY21000/38/82D型液压支架等智能装备

- 传感网络构建:在工作面布设600余个各类传感器,实现全面状态监测

- 工业网络改造:建设双环冗余工业以太网,确保数据传输可靠性

- 控制系统集成:开发统一的智能控制平台,实现"一键启停"、"无人开采"等功能

- 三维可视化:构建工作面三维数字模型,直观展示生产状态

3. 实施效果与价值

系统投入使用一年后,取得了显著的效益:

| 效益指标 | 改善情况 | 价值分析 |

|---|---|---|

| 工作面产量 | 提升38% | 单班产量从8000吨提升至11000吨以上 |

| 人员需求 | 减少65% | 工作面人员从每班18人减少至6人 |

| 设备利用率 | 提升34% | 采煤机有效工作时间大幅提高 |

| 能源消耗 | 降低22% | 设备优化运行,单位产量能耗下降 |

| 安全事故 | 零发生 | 无人化作业大幅降低安全风险 |

| 经济效益 | 年增效约3500万元 | 产量提升和成本降低综合效益 |

4. 经验与启示

通过该项目实施,我们总结出以下关键经验:

- 顶层设计至关重要:智能开采系统需要从整体架构入手,避免碎片化建设

- 标准化是基础:设备、接口、数据的标准化是实现系统集成的关键

- 人机结合是最优解:完全无人化不是目标,而是"机器干活、人监督"的人机协作模式

- 系统稳定性是第一位:在追求智能化的同时,必须确保系统的可靠性和稳定性

- 人才培养不可忽视:智能系统需要专业人才运维,必须同步进行人才培养

智能开采技术发展趋势

展望未来,煤矿智能开采技术将沿着以下方向发展:

1. 全自主智能控制

未来的智能开采系统将更加自主化:

- 基于深度强化学习的自主决策系统,实现复杂环境下的自适应控制

- 端到端的智能控制模型,减少人工规则设定,提高系统适应性

- 多智能体协同技术,实现采、支、运等系统的更高效协作

2. 透明工作面与边界感知

更精准的环境感知技术将实现"透明工作面":

- 基于地球物理探测的煤层与断层前瞻性感知技术

- 高精度煤岩识别系统,实现毫米级精度的煤岩界面识别

- 顶底板状态的实时三维建模与预测技术

3. 5G+边缘计算架构

网络与计算架构的升级将提升系统性能:

- 5G工业专网在井下的全面应用,解决高带宽、低延迟需求

- 边缘计算节点下沉到工作面,实现毫秒级的控制响应

- 云-边-端三层架构,实现资源的最优配置

未来的智能开采将不再是简单的自动化和远程控制,而是基于深度学习的自主决策系统,能够根据复杂多变的工作面环境,自动调整作业参数和工艺流程,实现真正的"智能化"。

结语

煤矿智能开采技术的发展正在深刻改变煤炭工业的生产方式,推动煤矿由劳动密集型向技术密集型转变。通过采煤机智能控制、液压支架群控以及多设备协同等关键技术的应用,智能开采系统能够显著提高生产效率、降低安全风险、优化资源利用,为煤炭企业带来巨大的经济和社会效益。

然而,煤矿智能开采不是一蹴而就的工程,需要企业从顶层设计入手,结合自身实际情况,循序渐进地推进智能化建设。同时,还需要注重技术创新、人才培养和管理优化,形成技术与管理的良性互动,才能最大限度地发挥智能开采的效益。

作为矿业信息化领域的专业人士,我将持续关注智能开采技术的发展,致力于为煤矿企业提供更加先进、高效、安全的智能开采解决方案,助力煤炭行业的高质量发展。