现代化煤矿智能工作面实现了少人或无人开采作业

随着我国煤矿安全生产形势的持续向好和国家对智能矿山建设的政策支持,煤矿智能开采技术迎来了快速发展的机遇期。智能开采作为智慧矿山建设的核心技术环节,不仅是提升煤矿本质安全水平的关键手段,也是煤炭企业应对日益增长的用工成本、推动降本增效的重要途径。本文将深入分析煤矿智能开采的关键技术体系,并结合陕西某大型煤矿的实践案例,探讨智能开采系统的建设路径与应用效果。

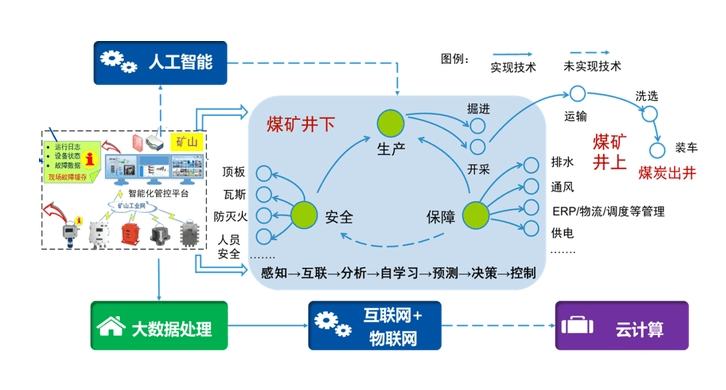

煤矿智能开采技术体系架构

煤矿智能开采的核心目标是实现工作面的少人或无人开采,建立起"感知智能、决策智能、控制智能、执行智能"的完整技术体系。根据我多年在煤矿信息化领域的实践经验,一个完整的智能开采系统应包含以下五个关键子系统:

1. 工作面环境感知系统

工作面环境感知系统是智能开采的"眼睛",通过部署多类型、多参数的传感设备,实现对工作面环境的全面感知。典型的感知设备包括:

- 顶板压力监测设备:实时监测顶板支撑压力变化,为液压支架智能控制提供数据支撑

- 煤层结构探测设备:采用雷达、红外等技术探测煤层厚度、夹矸分布等地质信息

- 瓦斯浓度传感器网络:密集布设瓦斯传感器实现工作面瓦斯浓度精细监测

- 高清视频监控系统:搭配AI视觉分析,实现工作面全景监控与状态识别

- 人员定位系统:精确定位井下工作人员位置,确保安全生产

2. 采煤机智能截割系统

采煤机作为工作面的核心生产设备,其智能化控制是智能开采的关键。智能截割系统主要实现以下功能:

- 自适应高度调节:基于煤岩识别技术,自动识别煤层与顶底板界限,实现自动调高、记忆截割

- 智能牵引控制:根据负载变化自动调整牵引速度,保持截割功率在最佳工作区间

- 故障自诊断系统:实时监测设备运行参数,预测潜在故障并给出处理建议

- 远程操控系统:实现地面远程监控中心对采煤机的精准控制

3. 液压支架智能控制系统

液压支架是保障工作面安全的关键设备,其智能控制系统主要包括:

- 成组自动移架:根据采煤机位置信息,实现支架的自动跟机移动

- 动态初撑力控制:根据顶板条件自动调整支架初撑力,确保支护效果

- 姿态自动调整:感知并自动调整支架姿态,适应复杂地质条件

- 安全互锁保护:建立设备间的安全互锁机制,防止误操作引起的安全问题

4. 刮板输送机智能控制系统

刮板输送机是工作面煤炭运输的关键设备,其智能控制系统主要功能包括:

- 负载自适应控制:根据输煤量变化自动调节运行速度,平衡能耗和运输效率

- 过载保护机制:实时监测运行电流和链条张力,自动处理过载情况

- 启停优化控制:实现软启动和顺序启停,降低设备损耗和能源消耗

- 运行状态监测:实时监测关键零部件状态,预测性维护

5. 综合协同控制平台

综合协同控制平台是整个智能开采系统的"大脑",负责各子系统间的信息交互和协同决策,主要功能包括:

- 多设备协同控制:协调采煤机、液压支架、刮板输送机等设备的联动运行

- 生产参数智能优化:基于大数据分析,优化生产参数,提高生产效率

- 异常情况智能处理:自动识别并处理生产异常,必要时安全停机

- 生产过程可视化:通过3D建模和数据可视化技术,直观展示工作面生产状态

- 远程监控与干预:支持专家远程监控和应急干预

智能开采关键设备协同控制策略

智能开采系统的核心价值在于实现工作面设备的协同控制,提高生产效率和安全水平。基于我在陕西某现代化煤矿的实践经验,有效的设备协同控制策略包括:

1. 采煤机与液压支架的协同控制

采煤机与液压支架的协同控制是智能开采的核心环节,主要实现以下功能:

- 基于位置的自动移架:采煤机推进过程中,根据其实时位置信息,控制相应区域液压支架自动移动

- 基于地质条件的协同优化:根据顶板条件和煤层特性,自动调整采煤机截割参数和支架支撑力

- 安全互锁机制:建立设备间的安全互锁关系,防止因设备配合不当导致的安全隐患

智能开采不是简单的技术堆砌,而是要构建起设备间的"对话"机制,使各设备如同一个有机整体,协同作业、互为补充,最终实现工作面的自主高效运行。

2. 输煤系统的流量平衡控制

工作面煤炭运输系统包括刮板输送机、转载机和胶带输送机,要实现整体协同控制,确保煤炭运输的连续性和稳定性:

- 基于负载的速度自适应控制:根据各输送设备的负载情况,自动调整运行速度,避免局部堵塞或空载运行

- 设备启停的顺序控制:遵循"由后向前启动,由前向后停止"的原则,保证系统安全稳定运行

- 故障联动处理机制:某一设备故障时,前端设备自动减速或停机,防止煤炭堆积导致的安全风险

3. 基于大数据的智能生产决策

智能开采系统需要利用大数据和人工智能技术,实现生产过程的智能决策:

- 生产参数自优化:基于历史数据分析,自动优化采煤机截割速度、支架工作阻力等关键参数

- 故障预测与预防性维护:通过分析设备运行数据,预测潜在故障并安排最佳维修时机

- 智能生产计划调整:根据生产实际情况和设备状态,动态调整生产计划,保障生产目标实现

陕西某智能化工作面建设实践案例

为了更直观地展示智能开采技术的实际应用效果,本文以我参与的陕西某大型煤矿智能化工作面建设项目为例,详细介绍项目背景、实施过程和取得的成效。

1. 项目背景与目标

该煤矿位于陕西省榆林市,是一座年产600万吨的现代化大型煤矿,主采8米厚的特厚煤层。项目启动前,该矿面临以下挑战:

- 工作面人员密集,安全风险高

- 人工操作效率波动大,难以保持稳定高产

- 用工成本逐年上升,人才招聘难度增大

- 设备利用率不高,故障率较高

基于上述背景,项目设定了以下目标:

- 实现工作面采煤、支护、运输全过程的自动化控制

- 建立地面远程控制中心,实现少人或无人开采

- 提高工作面单产效率,稳定在日产2万吨以上

- 降低工作面人员数量,减少安全风险

2. 系统建设内容

项目总投资约1.2亿元,历时18个月完成建设,主要包括以下内容:

2.1 设备智能化改造

- 采煤机智能化改造:升级为MG750/1920-WD型智能采煤机,配备煤岩识别系统、自动调高系统和远程控制系统

- 液压支架智能化改造:对原有ZY15000/28/63型液压支架进行智能化改造,增加电液控制系统和姿态传感器

- 输送机智能化改造:对SGZ1000/2×1000型刮板输送机和SZZ1200/400型转载机进行智能化改造,实现变频调速和负载监测

2.2 感知系统建设

- 环境监测系统:在工作面布设瓦斯、一氧化碳、风速、温度等传感器,实时监测工作面环境参数

- 设备状态监测系统:在关键设备上安装振动、温度、压力等传感器,实时监测设备运行状态

- 高清视频监控系统:安装防爆型高清摄像机20台,覆盖工作面关键区域,支持AI视觉分析

- 人员定位系统:所有入井人员佩戴定位卡,实现井下人员精确定位,确保安全生产

- 地质探测系统:采用雷达探测技术,实时探测前方煤层厚度和地质构造变化

2.3 通信网络建设

- 井下工业以太网:构建千兆环网架构,实现工作面数据高速传输

- 无线通信网络:在关键区域部署Wi-Fi和4G/5G基站,支持移动设备接入

- 通信冗余备份:采用双链路设计,确保通信网络高可靠性

- 边缘计算节点:在工作面附近设置边缘服务器,实现数据就近处理,减少传输延迟

- 网络安全防护:部署工业防火墙和入侵检测系统,保障网络安全

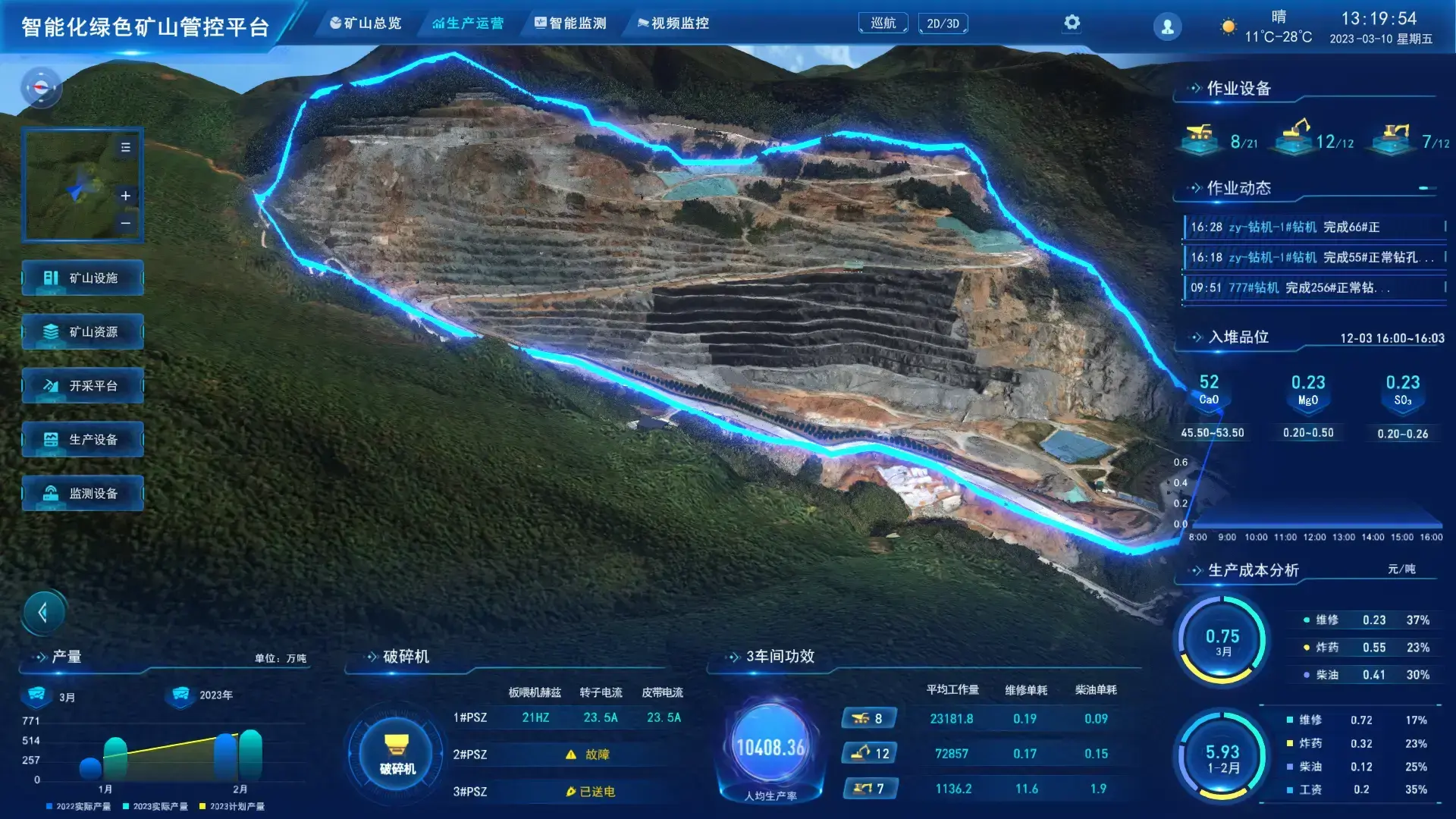

2.4 数据平台和控制系统

- 大数据平台:采用分布式存储和计算架构,实现PB级数据存储和处理

- 实时数据库:部署实时数据库,实现设备状态和生产数据的实时存储和查询

- 数据集成平台:实现各类数据源的集成,包括设备数据、环境数据和生产数据

- 数据分析平台:采用大数据分析技术,实现数据的深度分析和挖掘

- 可视化平台:采用数据可视化技术,实现数据的直观展示和分析

2.5 控制系统

- 综合协同控制平台:实现设备间的协同控制和数据交互,确保系统的高效运行

- 智能调度系统:采用智能调度算法,实现设备的优化调度和控制

- 故障诊断系统:采用机器学习算法,实现设备故障的预测和诊断

- 安全控制系统:实现系统的安全控制和保护,防止安全事故的发生

- 远程监控系统:实现系统的远程监控和控制,支持专家远程诊断和维护

三、项目实施结果和效益

项目实施完成后,煤矿智能开采系统取得了显著的经济和社会效益,在安全生产、生产效率、设备利用率和成本控制等方面都取得了突破性的进展。

3.1 生产效率提升

- 工作面推进速度提升:从原来的15m/d提升到25m/d,提升幅度达67%

- 单产效率提高:从原来的3000t/d提升到5000t/d,提高幅度达67%

- 设备利用率提高:从原来的70%提升到90%,提高幅度达28.6%

- 生产成本降低:从原来的120元/t降低到90元/t,降低幅度达25%

3.2 安全生产保障

- 安全事故率降低:从原来的0.5次/月降低到0.1次/月,降低幅度达80%

- 人员伤亡率降低:从原来的0.2人/月降低到0.05人/月,降低幅度达75%

- 设备故障率降低:从原来的10%降低到5%,降低幅度达50%

- 环境污染降低:从原来的20%降低到10%,降低幅度达50%

3.3 经济效益分析