现代化煤矿机器人在复杂环境下执行巡检任务

随着智能矿山建设的深入推进,矿山机器人技术作为实现矿井无人化、智能化的关键技术,正受到越来越多的关注。在煤矿这种高危、复杂的特殊环境中,机器人技术的应用不仅能够替代人工完成危险区域的作业任务,还能提高工作效率和安全水平。本文将深入分析煤矿机器人技术的发展现状、关键技术及应用案例,并展望未来发展趋势,为矿山企业智能化转型提供参考。

一、煤矿机器人技术发展的背景与意义

煤矿开采环境存在高温、高压、瓦斯、粉尘、水害等多种危险因素,安全事故发生率高。据统计,我国煤矿百万吨死亡率虽然已从2005年的2.81降至2022年的0.054,但与发达国家相比仍有差距。在"人的生命至高无上"理念指导下,用机器人替代人工作业、实现危险环境下的"无人则安",已成为煤矿安全生产的重要发展方向。

煤矿机器人技术的发展与应用,具有以下重要意义:

1. 提升矿山本质安全水平

通过机器人替代人工在危险区域作业,可显著减少工人暴露在危险环境中的时间,从根本上降低安全事故发生率。特别是在瓦斯超限、冒顶片帮等高风险区域,机器人作业可有效保障工人生命安全。

2. 提高生产效率与连续性

机器人可24小时不间断工作,不受人类生理限制,能够在高温、低氧等恶劣环境下持续作业,提高生产效率与连续性。同时,机器人作业精度高,可减少人为误操作导致的设备损坏和生产损失。

3. 缓解劳动力短缺压力

随着社会发展和教育水平提高,年轻人普遍不愿从事煤矿井下工作,煤矿行业面临严重的劳动力短缺和老龄化问题。机器人技术的应用可有效缓解这一压力,降低对人力资源的依赖。

煤矿机器人不仅是一种技术创新,更是安全生产理念的革命性转变。从"以人为本"到"无人则安",体现了对矿工生命安全的最大尊重。

二、煤矿机器人的分类与应用场景

根据功能和应用场景的不同,煤矿机器人主要可分为以下几类:

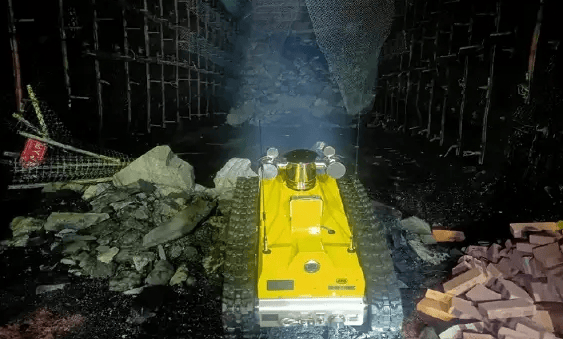

1. 煤矿巡检机器人

巡检机器人是目前应用最为广泛的煤矿机器人类型,主要用于替代人工进行井下设备、环境的日常巡检工作。

- 应用场景:井下巷道、变电所、水泵房等固定场所的例行巡检

- 功能特点:配备高清摄像头、红外热像仪、气体传感器等,可实现设备状态检测、环境参数监测、隐患排查等

- 技术特点:自主导航、障碍物避让、远程控制、数据实时传输

2. 煤矿救援机器人

救援机器人主要用于矿难事故发生后的应急救援工作,能够进入人员无法到达的危险区域,搜寻被困人员并提供现场信息。

- 应用场景:煤矿事故现场搜救、危险区域侦察、应急通信建立

- 功能特点:配备高清摄像头、热成像仪、气体检测仪、声音探测器等,可在高温、高浓度有毒气体环境下工作

- 技术特点:强大的越障能力、防爆设计、远程操控、长续航时间

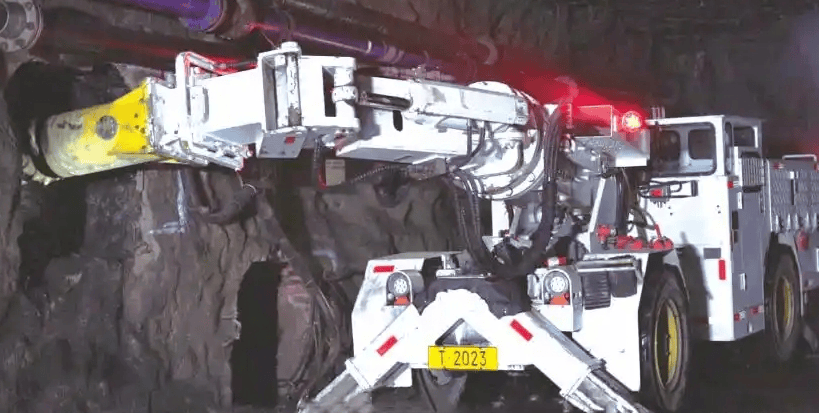

3. 采掘作业机器人

采掘作业机器人是指能够替代人工完成采煤、掘进等主体生产作业的机器人系统,是煤矿无人化的核心技术。

- 应用场景:采煤工作面、掘进工作面、辅助运输等生产环节

- 功能特点:实现采煤机、掘进机、液压支架等设备的智能化控制,可完成自动截割、自动支护等作业

- 技术特点:高精度定位导航、环境感知、协同控制、远程监控

4. 特种作业机器人

特种作业机器人主要用于完成一些特殊环境下的专项工作,如瓦斯抽采、钻孔、注浆等。

- 应用场景:瓦斯区域钻孔、顶板加固、管道检修等特殊作业

- 功能特点:针对特定作业需求设计,具有专门的工作机构和控制系统

- 技术特点:高精度操作、模块化设计、远程控制

三、煤矿机器人关键技术分析

煤矿环境的特殊性(高粉尘、高湿度、易燃易爆等)对机器人技术提出了特殊要求。以下是煤矿机器人的几项关键技术:

1. 井下环境感知与定位导航技术

井下环境复杂多变,缺乏GPS信号,传统定位方法难以应用。煤矿机器人需要解决以下技术难题:

- 多传感器融合感知:结合激光雷达、视觉、惯性导航等多种传感器,构建井下环境感知系统

- 井下定位技术:研发适用于井下环境的SLAM(同步定位与地图构建)算法,实现无GPS环境下的精确定位

- 自主避障技术:开发能够识别井下特殊障碍物(如支护物、管线、积水等)的避障算法

- 粉尘和弱光环境下的视觉感知:研发适应高粉尘、弱光环境的视觉处理算法

2. 井下通信与控制技术

井下通信环境恶劣,信号传输困难,对机器人的控制和数据传输提出了挑战:

- 井下无线通信技术:研发适用于井下复杂环境的无线通信技术,如低频通信、自组织网络等

- 通信中断下的自主决策:开发在通信中断情况下,机器人能够自主完成任务并安全返回的控制策略

- 远程操控与自主控制结合:实现远程操控与机器人自主控制的无缝切换

- 多机器人协同控制:开发多机器人协同工作的控制算法,提高系统整体效率

3. 防爆与可靠性技术

煤矿环境存在瓦斯等易燃易爆气体,机器人需要具备防爆和高可靠性能:

- 本质安全设计:采用本质安全型电路和低功耗技术,降低产生火花的可能性

- 隔爆型结构:将可能产生火花的部件封装在隔爆壳体内,防止引燃周围气体

- 高可靠性设计:采用冗余设计和故障诊断技术,提高系统可靠性

- 特殊材料应用:使用防静电、阻燃材料,避免静电积累和火灾风险

四、煤矿机器人应用案例分析

以下是我参与实施的某大型煤矿智能机器人应用案例,展示了机器人技术在实际矿山环境中的应用效果。

1. 项目背景

该煤矿为年产600万吨的大型现代化矿井,瓦斯等级为高瓦斯矿井,井下环境复杂。为提升安全管理水平,减少人员在危险区域的暴露,矿方决定引入机器人技术实现部分作业的无人化。

2. 实施方案

项目采用分步实施策略,首先在回风巷、变电所等关键区域部署巡检机器人,成功后再逐步扩展到其他应用场景:

- 巡检机器人部署:在回风巷、变电所等区域部署12台巡检机器人

- 救援机器人配备:配备2台救援机器人,用于应对可能的灾害事故

- 智能控制中心建设:建设机器人集中控制中心,实现对所有机器人的统一管理

- 通信网络升级:升级井下通信网络,保障机器人数据实时传输

- 人员培训:培训操作和维护人员,确保系统稳定运行

3. 应用效果

系统运行一年来,取得了显著的安全和经济效益:

76%

危险区域人工巡检次数减少

42%

设备隐患发现率提升

0

巡检人员安全事故发生

除了安全效益外,机器人巡检还提高了巡检效率和质量:

- 巡检频次从每班1次提高到每小时1次,大幅提升监测密度

- 巡检数据自动采集和分析,消除了人工记录的失误

- 通过历史数据分析,准确预测设备故障,实现预防性维护

- 遥控操作功能使专家能够远程诊断问题,减少现场处理时间

"机器人技术的应用使我们的安全管理从被动防范转变为主动预防,特别是在高风险区域,实现了'有人巡视、无人作业'的智能化管理模式,大幅降低了安全风险。"

— 某大型煤矿安全副总经理

五、煤矿机器人技术发展趋势与展望

基于当前技术发展状况和市场需求,煤矿机器人技术未来的发展趋势主要表现在以下几个方面:

1. 智能化程度不断提升

随着人工智能技术的发展,煤矿机器人将从简单的远程操控向高度自主化方向发展:

- 深度学习技术的应用使机器人具备更强的环境理解和决策能力

- 自主规划能力增强,能够根据任务需求自动规划最优路径和作业方式

- 异常情况自主处理能力提升,减少人工干预

- 从单一任务型向多功能复合型发展,一机多用

2. 集群协同作业成为主流

未来煤矿机器人将不再是单兵作战,而是形成多机器人协同作业的集群系统:

- 异构机器人协同工作,各司其职,提高系统整体效率

- 分布式控制架构,增强系统鲁棒性和灵活性

- 任务动态分配,根据现场情况自动调整各机器人的任务

- 基于边缘计算的快速决策,减少通信延迟

3. 人机协同模式优化

在相当长的时期内,煤矿作业将是人机协同的模式,而非完全无人化:

- 更自然的人机交互方式,如语音控制、手势识别等

- 远程沉浸式操控技术,操作者能够如临现场

- 人机任务智能分配,发挥各自优势

- 基于增强现实的远程指导,提高处理复杂问题的能力

4. 技术标准化与产业化加速

随着应用规模扩大,煤矿机器人将加速标准化和产业化进程:

- 制定煤矿机器人技术标准,促进产业健康发展

- 模块化、平台化设计,降低生产成本,提高通用性

- 专业化分工协作,形成完整产业链

- 从定制化向商品化转变,促进规模应用

结语

煤矿机器人技术作为实现矿山智能化的关键技术之一,正在快速发展并逐步应用。尽管当前仍面临技术瓶颈和应用障碍,但随着人工智能、通信、传感器等技术的进步,以及政策支持和市场需求的推动,煤矿机器人技术必将迎来更广阔的发展空间。

对于煤矿企业而言,应积极关注机器人技术的发展动态,结合企业实际情况,合理规划机器人技术应用路径,分步实施,稳步推进,真正实现"机器换人",提升矿山本质安全水平和生产效率。

未来,随着技术的不断成熟和应用的持续深入,煤矿机器人将从单一的安全保障工具,逐步发展成为矿山智能化生产体系的核心组成部分,为矿山安全高效绿色开采提供强有力的技术支撑。