一、引言:资源枯竭背景下的“孤岛”突围

在我国煤炭工业迈向高质量发展新阶段的背景下,资源回收率成为衡量煤矿技术与管理水平的关键指标。神木市德X矿业有限公司作为陕北重要煤炭生产基地,面临着3-煤大巷煤柱回收的技术挑战。这类被采空区包围的“孤岛”煤柱,不仅关系到资源回收效益,更直接涉及矿井安全生产这一生命线。

中国矿业大学与中矿天智信息科技(徐州)有限公司接受委托,组建专家团队对德X煤矿3-煤大巷煤柱回收进行全方位技术攻关。项目涵盖从工作面设计到安全论证、从危险性评价到专项防冲措施的全流程技术服务,体现了产学研深度融合解决现场问题的创新模式。

二、地质与开采条件分析:复杂环境下的技术挑战

神木矿区煤层地质条件复杂,德X煤矿3-煤大巷煤柱处于采空区包围之中,形成典型“孤岛”工作面。该工况下煤体应力状态异常复杂,积聚大量弹性能,存在冲击地压潜在风险。经现场勘查与数据收集:煤柱四周应力集中明显;部分老巷支护状况欠佳;顶底板岩性组合在采动影响下易发生强矿压显现。上述因素交织,构成安全高效回收的系统难题。

关键在于实现安全与效率的统一:既提升资源回收率创造效益,又确保过程安全可控。需从理论分析、数值模拟与现场监测等多维度开展系统研究。

三、工作面系统设计:科学布局与精准配套

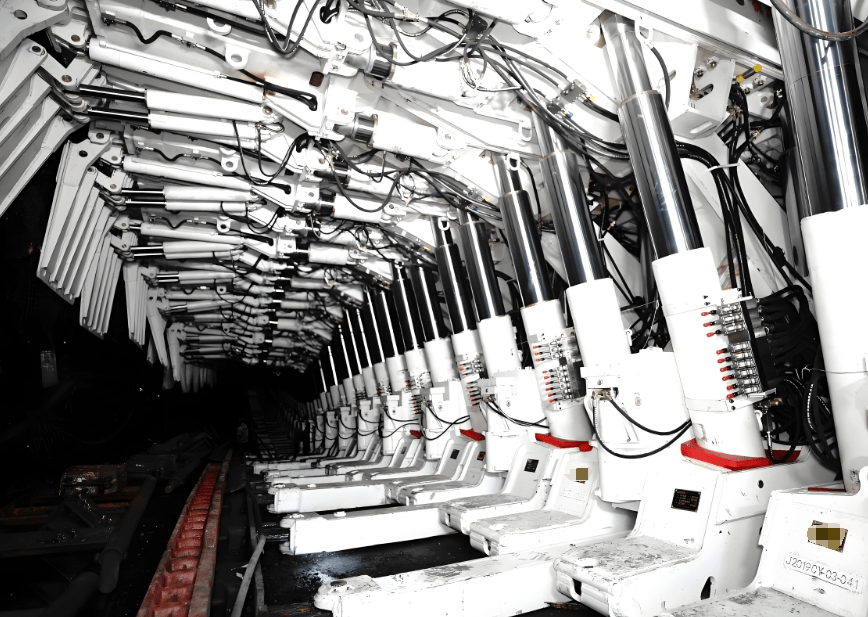

设计遵循“系统优化、安全高效”。通过计算分析确定合理的巷道断面形状与尺寸,满足设备、通风与行人需求。针对煤柱特殊几何形态,采用不对称布置以规避应力叠加。液压支架选型基于矿压预测与数值模拟,重点关注初撑力与工作阻力参数,确保顶板有效控制,并完成采煤机、支架、输送机“三机配套”设计。

同时优化通风、运输、排水等生产系统:解决独头通风难题,保障新风供给;实现煤流顺畅、减少故障点;针对水文条件制定可靠疏排方案,形成有机整体。

四、冲击危险性评价:科学预测与精准防控

严格依据《防治煤矿冲击地压细则》(煤安监装煤〔2018〕8号)第37条,开展系统的危险性评价。通过地质力学测试、地应力测量与微震监测获取参数,支撑评价研究。构建三维数值模型模拟回收过程应力与位移演化,结果显示煤柱中部与巷道交叉处应力集中(集中系数2.5-3.0),划定为强危险区。结合能量稳定性与损伤力学理论明确冲击机理与预警指标,最终实现强/中/一般三级分区与精准管控。

五、专项防冲措施:主动卸压与实时监测

核心思路为“主动卸压、强化支护、实时监测”。在高应力区实施定向切缝卸压,诱导顶板沿预定方向断裂,将集中应力向深部转移;切缝深度、间距与角度经计算优化,兼顾效果与顶板完整性。爆破卸压遵循“少装药、多打眼、弱爆破”,按危险级别分区设计装药量与时序,确保卸压目标与安全边界。

构建综合监测体系:微震(16通道)覆盖采动区、应力在线监测(光纤光栅)与巷道收敛测量形成多参量闭环,数据汇聚至统一平台进行综合分析与预警。

六、空巷治理技术:创新支护与安全保证

针对老巷分布,采用钻孔电视与地质雷达查明空间与支护状况,将老巷分为A/B/C三类分级治理。充填加固采用高水速凝材料与后退式分段注浆,关键部位辅以纤维增强复合材料提升抗剪与变形能力。补强支护体现“强支护、高预紧”,在锚网索基础上增加桁架、注浆锚索等,预紧力较传统提高至1.5倍,监测显示顶底板移近量下降40%以上。

七、实施效果与效益分析:安全与经济的双赢

实施期内未出现冲击地压显现,巷道稳定性良好,应力集中系数降至1.5以下,微震能量释放平稳。回收率达78%,超目标8个百分点;生产效率提升35%,材料成本降低20%,投入产出比约1:5.3。形成完整的孤岛煤柱安全回收技术体系,可在类似条件矿井推广应用。

八、创新点与技术特色:产学研结合的典范

- 理论方法创新:基于能量判据的多因子评价、应力场反演与切顶卸压参数优化。

- 技术工艺创新:空巷稳定性分级、强化支护技术与多参量综合监测预警。

- 机制模式创新:高校-企业-矿方协同,形成技术创新合力与快速转化机制。

九、结论与展望:技术演进与发展方向

孤岛煤柱回收需坚持“安全第一、预防为主”,开展系统危险性评价并实施分区防控;以技术创新破解复杂工况难题;以产学研结合加速推广。未来将向智能化发展:基于大数据与AI的危险性智能评价、自适应卸压装备与全流程智能监控平台,将进一步提升回收安全与经济效益。

中国矿业大学 采矿工程研究院

中矿天智信息科技(徐州)有限公司

2025年9月