围绕“评估—仿真—监测—治理—预警”的闭环技术体系,构建遗留煤柱安全回收的系统解决方案,在保障安全的前提下实现资源高效回收。

在我国煤炭资源丰富的陕西北部地区,特别是神木矿区,经过长期开采后形成了大量遗留煤柱。这些煤柱既是宝贵的煤炭资源,也可能成为矿井灾害的潜在诱因。如何安全、高效地回收这些煤柱,同时有效防控冲击地压、瓦斯突出、水害等风险,成为当前煤矿智能化转型中的关键技术难题。

中矿天智信息科技(徐州)有限公司依托中国矿业大学深厚的科研底蕴,近年来在陕西北部矿区开展了一系列煤柱回收与安全性论证项目,积累了丰富的实践经验。本文以神木矿区两个典型项目为背景,从技术角度系统探讨煤柱回收过程中的关键问题与解决方案。

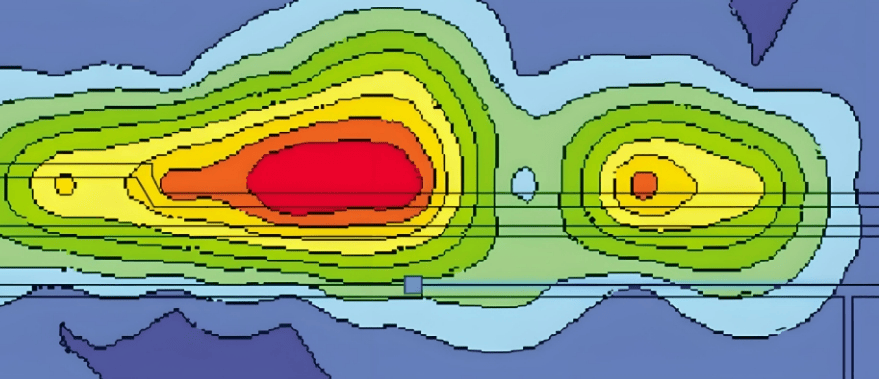

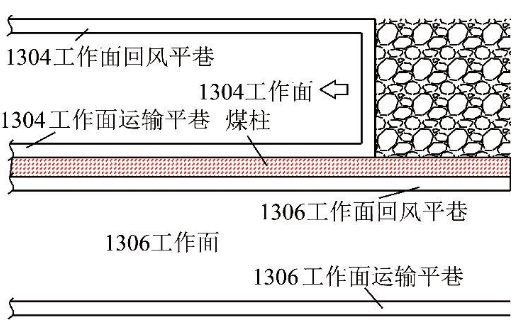

早期开采留下的煤柱通常处于复杂的应力环境中。在某煤矿3-煤大巷煤柱回收项目中,我们发现这些煤柱不仅承受着上覆岩层的静态荷载,还受到邻近采空区带来的动态应力影响。通过数值模拟分析,煤柱周边应力集中系数可达2.5-3.0,远超原岩应力水平。

针对这一情况,我们采用了“地质评估+数值模拟+现场监测”的综合研究方法。首先通过地质雷达和微震监测系统获取煤柱实际形态和应力状态,然后利用FLAC3D和UDEC等数值模拟软件,模拟不同回收方案下的应力重新分布规律,最终确定最优的回采顺序和支护方案。

按照国家煤矿安监局《防治煤矿冲击地压细则》要求,在被采空区包围的区域开采或回收煤柱时,必须进行冲击危险性评价并制定专项防冲措施。在某煤矿项目中,我们采用了综合指数法和多因素耦合分析法对工作面的冲击危险性进行评价。

评价结果显示,该矿煤柱回收工作面具有中等冲击危险性,主要体现在两方面:一是煤体本身具有较强冲击倾向性;二是采空区包围形成的孤岛工作面结构容易造成应力高度集中。针对这一评价结果,我们提出了“超前卸压+强度弱化+实时监测”的防冲技术体系,包括大直径钻孔卸压、高压注水弱化和微震监测预警等措施。

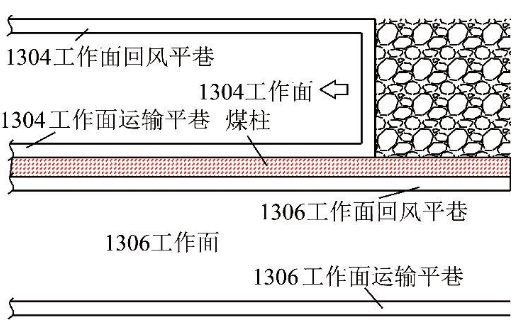

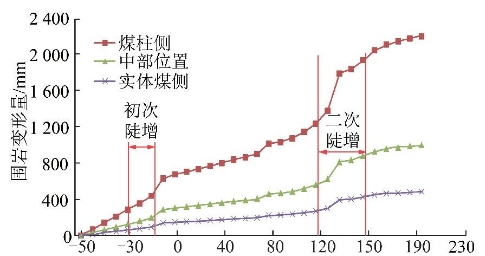

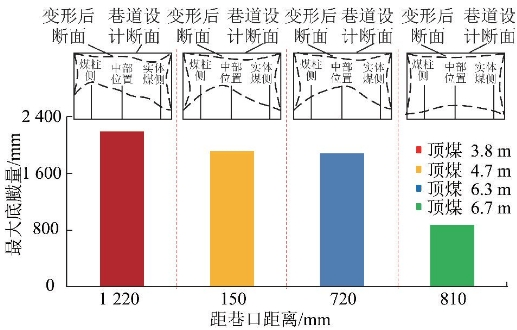

在某煤矿项目中,我们首先对煤柱工作面进行了全面设计,包括工作面布置、支架选型及三级配套、开采方法与回采工艺等。考虑到孤岛工作面的特殊性,我们采用了后退式开采顺序,并优化了通风、运输和排水系统。支架选型方面,根据数值模拟结果,选择了支护强度高、让压性能好的液压支架,工作阻力达到额定值的110%-120%,同时建立完善的矿压监测系统。

针对孤岛工作面开采过程中的应力集中问题,我们研发了定向切顶卸压技术,确定切顶高度为采高的1.5-2.0倍、角度10°-15°,切入稳定岩层≥2m。现场采用聚能爆破切顶技术,实现能量定向释放,切顶后超前支承压力峰值降低25%-30%。

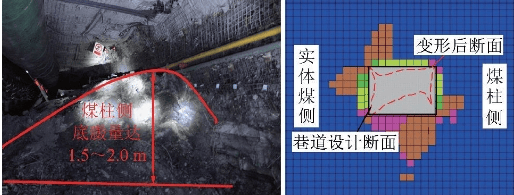

针对空巷与老巷破坏煤岩体完整性的问题,差异化治理:断面较小且稳定的空巷采用高强度注浆充填(2-5MPa);断面较大或破碎围岩区域采用“充填+锚网索联合支护”。治理后顶板下沉量下降60%以上。

构建“地质条件评估—煤柱自身稳定性—外部影响因素”三层次评价体系,综合分析煤层赋存、顶底板岩性、构造、尺寸形态、煤体强度、采动应力、水文地质与邻近采空区等因素,判定稳定状态与安全等级。

基于关键柱理论,计算宽高比、载荷与安全系数识别关键柱,针对安全系数低于阈值(如1.25)的煤柱,给出监测加密与加固建议,避免链式失稳。

对容易自燃煤层,结合漏风与氧气分布划定自燃危险区;采用物探精确探测采空区积水范围,评估其对稳定性的影响,制定排水与堵水措施,降低水害风险。

构建多参数融合监测系统(应力、位移、微震、气体),采用分布式布点与数据融合,结合机器学习预警模型识别灾害前兆,实现云端与移动端的远程实时预警。

通过工程实践形成了遗留煤柱安全回收的成套技术体系,未来将围绕高精度探测、仿真算法优化、智能监测提前量与新型支护材料持续攻关,推动方案更智能、更精准。

支持评估论证、仿真设计、防冲与切顶方案、空巷治理及监测预警系统落地。