一、引言

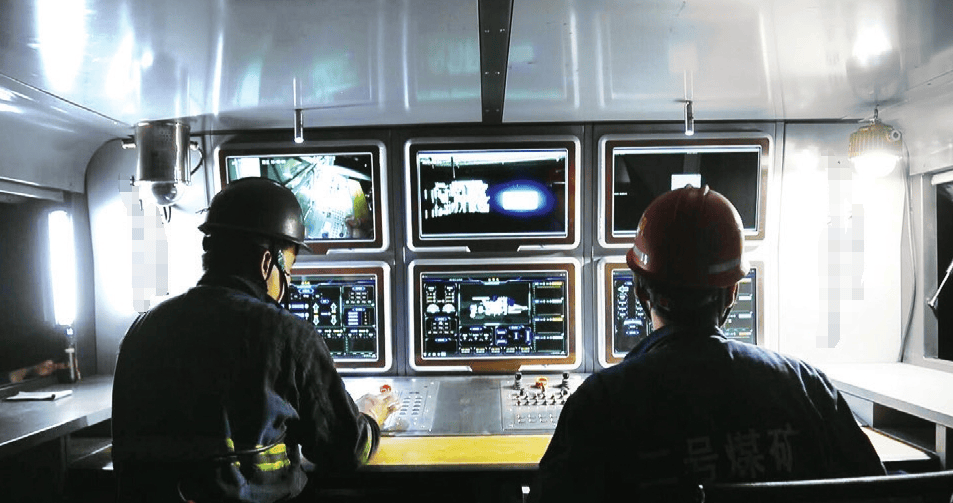

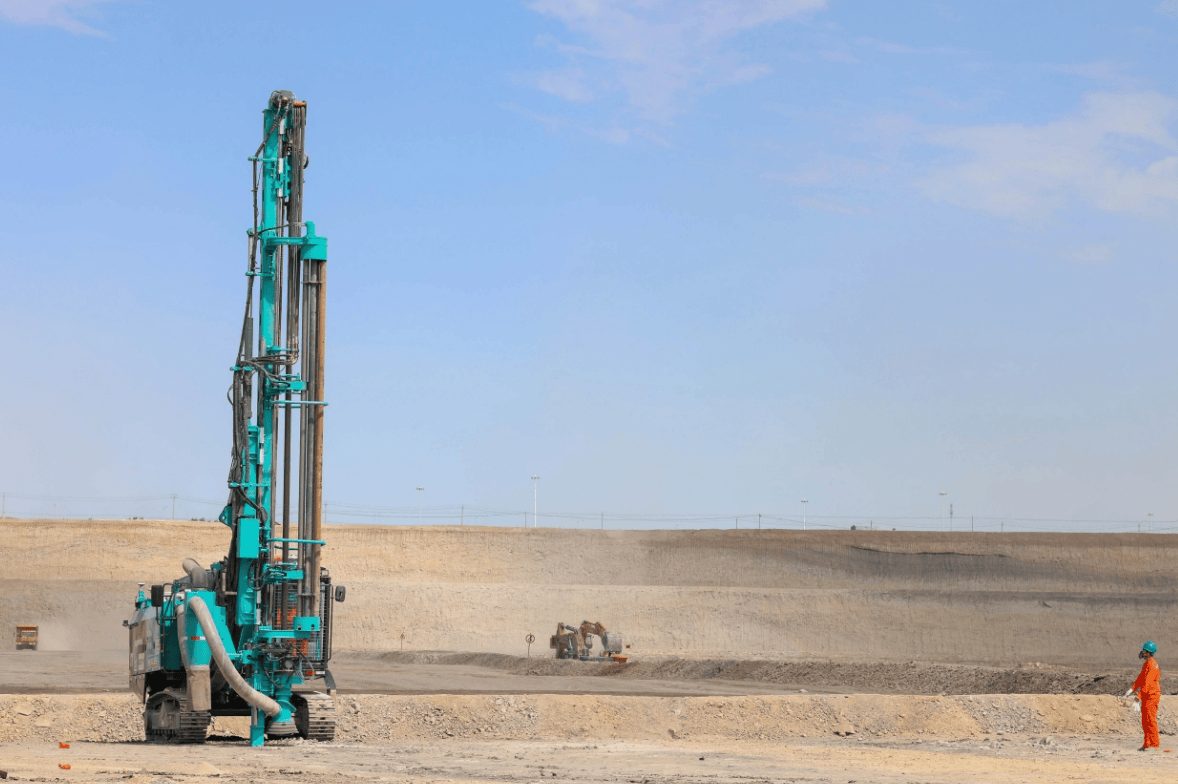

随着我国煤炭资源开采逐渐向深部、复杂地质条件区域延伸,传统钻探工艺在效率、安全性与精准度方面面临严峻挑战。智能化钻探装备作为煤矿智能化建设的关键组成部分,不仅关乎开采效率,更直接关系到矿井安全生产与资源回收率。

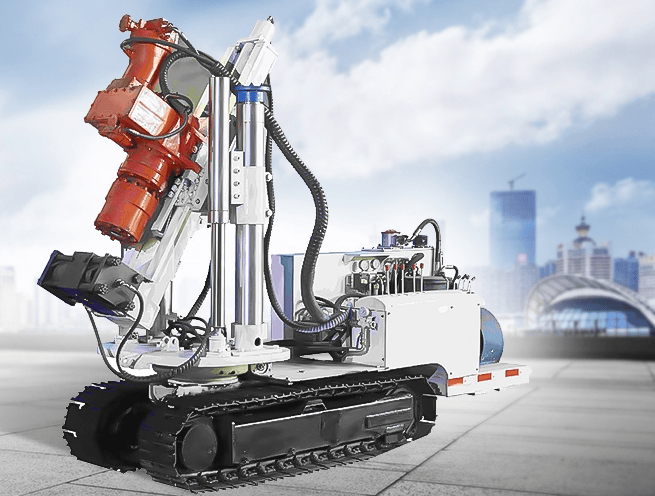

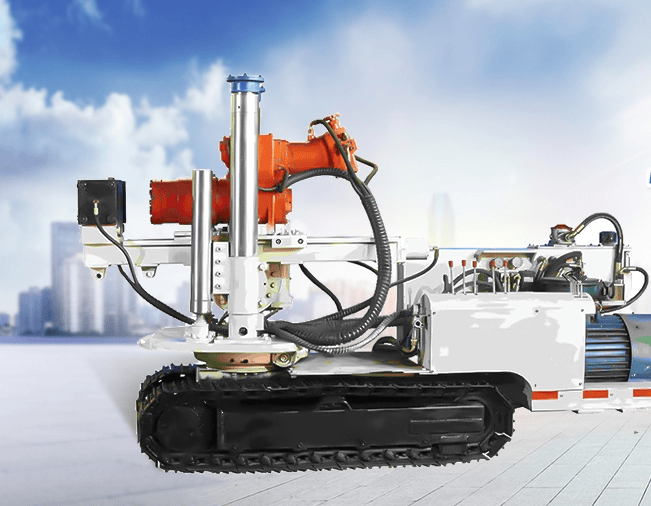

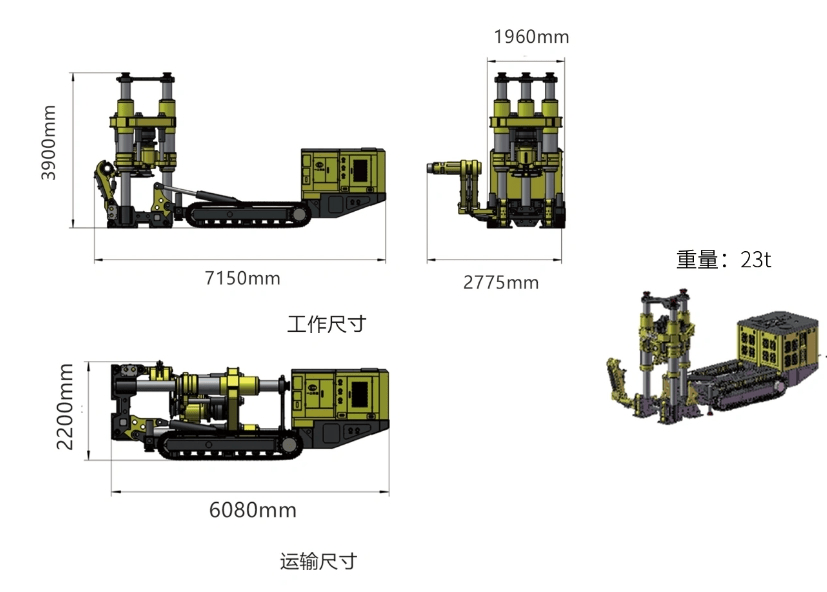

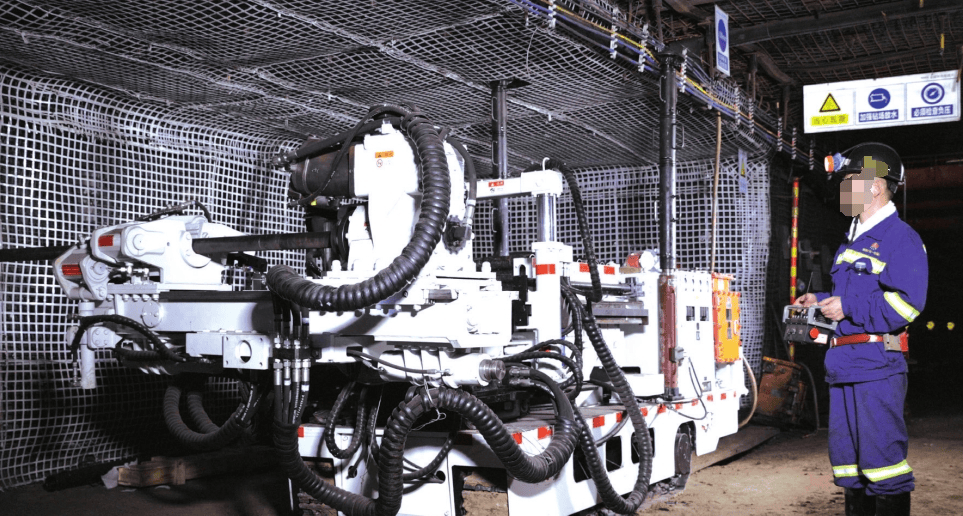

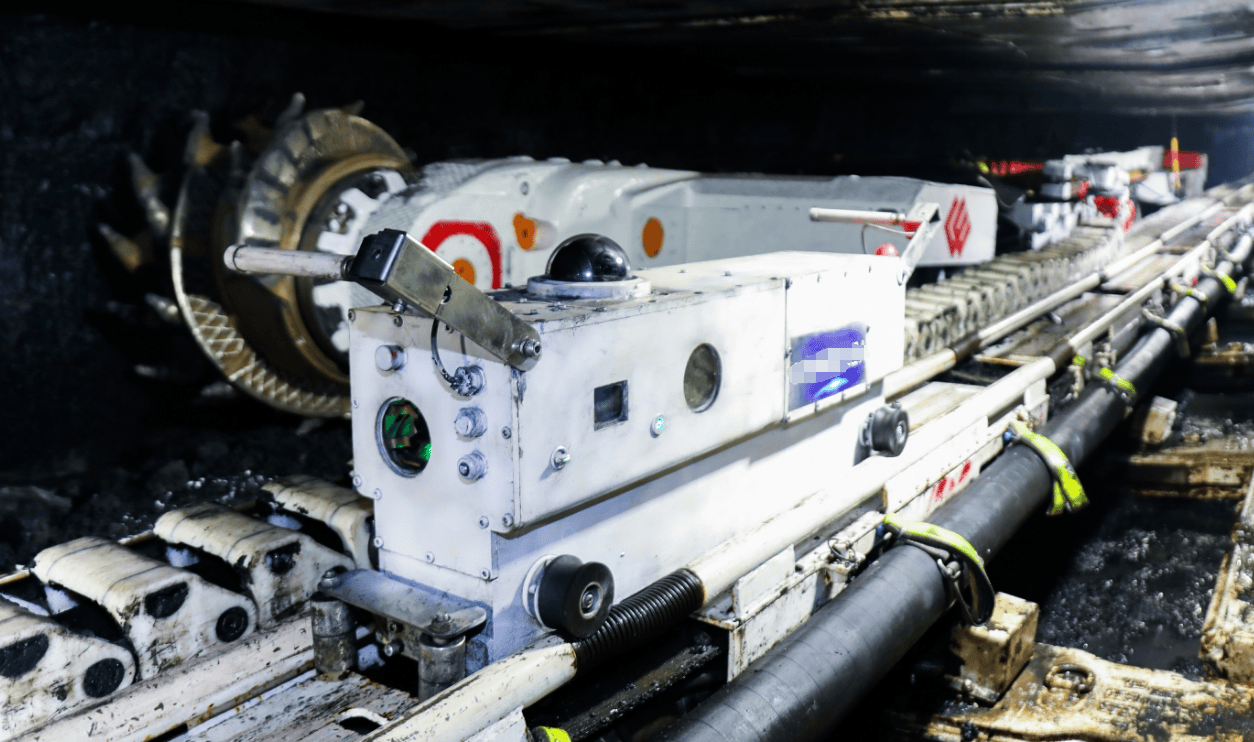

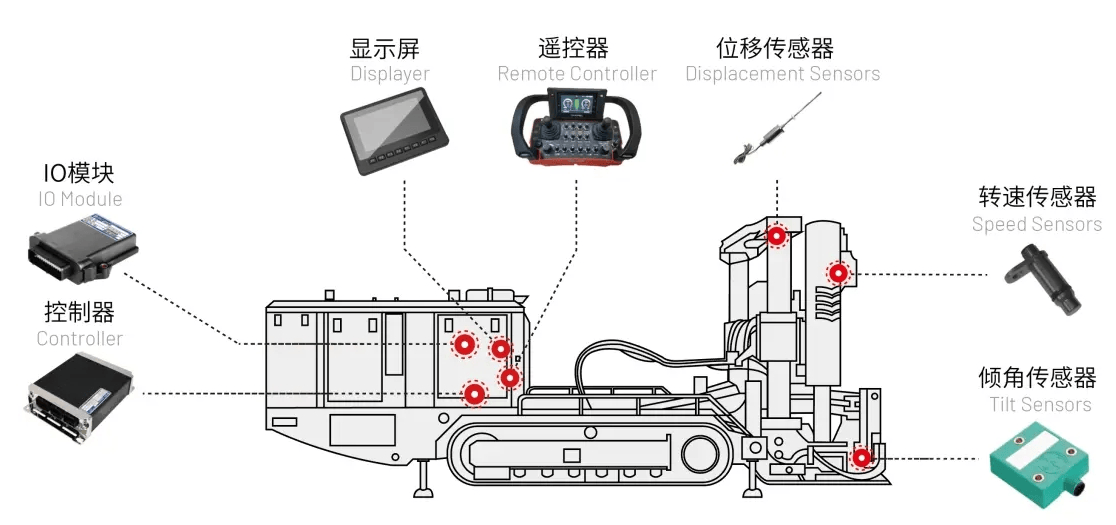

中矿天智信息科技(徐州)有限公司依托中国矿业大学在矿山机械与智能化技术领域的深厚积累,开发了系列智能化钻机系统,并在陕西榆林神木地区多个煤矿中实现了成功应用。本文结合具体设备配置与现场应用反馈,从技术原理、系统集成、应用成效等角度,对中矿天智智能化钻机系统的技术特点与实战价值进行分析。