面临的挑战

人工作业风险

传统采煤工艺依赖大量人工操作,井下环境复杂危险,安全风险高。

效率瓶颈

人工操作精度和连续性受限,设备协同性差,生产效率难以提升。

设备协同难

采煤机、液压支架、输送机等设备各自独立运行,缺乏有效协同。

成本压力

劳动力成本持续上升,同时面临能源消耗高、设备维护成本大的问题。

解决方案

智能采煤机控制系统

开发并部署智能采煤机控制系统,实现采煤机的自动化截割与智能控制。

- 基于激光雷达和惯性导航技术,实现采煤机精确定位与导航

- 开发自适应截割算法,根据煤层变化自动调整截割参数

- 实现远程监控与控制,支持地面控制中心对采煤机的远程操作

液压支架群控系统

构建液压支架群控系统,实现支架的自动化控制与采煤机的协同作业。

- 开发支架电液控制系统,实现支架动作的精确控制

- 建立支架与采煤机的位置关联模型,实现支架自动跟机移动

- 开发顶板监测与支护参数优化算法,提高支护效果

输送系统智能控制

建设输送系统智能控制平台,实现刮板输送机、转载机的智能控制与协同运行。

- 开发输送系统负载监测与自适应控制算法,优化能耗

- 实现输送系统与采煤机、支架系统的联动控制

- 建立输送系统故障诊断与预测性维护功能

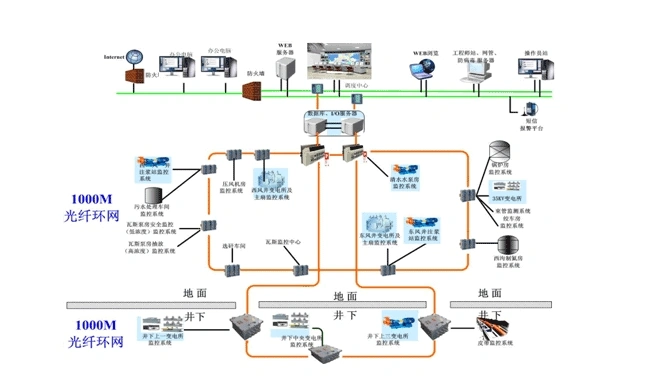

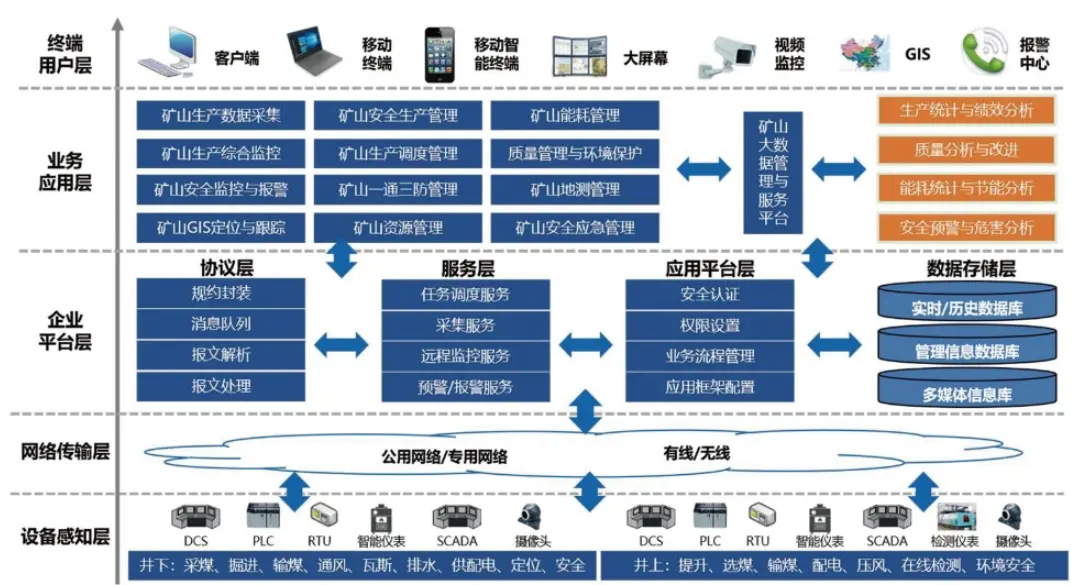

工作面集成控制平台

构建工作面集成控制平台,实现对采煤机、液压支架、输送系统的统一监控与协同控制。

- 建立工作面设备数字孪生模型,实现三维可视化监控

- 开发智能决策支持系统,优化生产参数与工艺流程

- 实现地面控制中心对工作面的远程监控与控制

实施过程

需求分析与方案设计

深入矿井调研,分析工作面地质条件与设备情况,制定智能化改造方案。

设备改造与传感器部署

完成采煤机、液压支架、输送机等设备的智能化改造,部署各类传感器。

控制系统开发与测试

完成各子系统软件开发,进行单元测试与联合调试。

系统集成与联调

完成各子系统集成,实现设备间协同控制,进行系统联调。

系统优化与人员培训

根据试运行情况优化系统参数,开展操作与维护人员培训。

成果与影响

生产效率提升

工作面单产提升62%,达到日产1万吨以上;采煤机利用率提高45%,有效工作时间增加3.5小时/天;工作面推进速度提高50%。

安全水平提升

井下作业人员减少75%,工作面无人值守率达85%,安全事故率降低55%,实现零重大伤亡事故。

成本与能耗降低

吨煤生产成本降低32%,设备故障率降低45%,维护成本降低38%,能源消耗降低28%。

长期影响

该项目被列为省级智能化示范工作面,成为行业标杆。项目技术方案被推广至集团其他矿井,带动了区域煤矿智能化水平整体提升。