面临的挑战

生产信息分散

各矿井生产系统独立运行,信息孤岛严重,集团层面无法实时掌握整体生产状况和资源分配情况。

调度效率低下

传统人工调度方式效率低,难以应对复杂生产环境下的多变因素,资源配置不合理,生产衔接不顺畅。

应急响应滞后

缺乏高效的应急指挥系统,突发事件响应慢,跨矿井协同处置能力弱,安全风险高。

决策依据不足

缺乏对生产、设备、人员等关键数据的综合分析能力,管理决策主要依靠经验,科学性和前瞻性不足。

解决方案

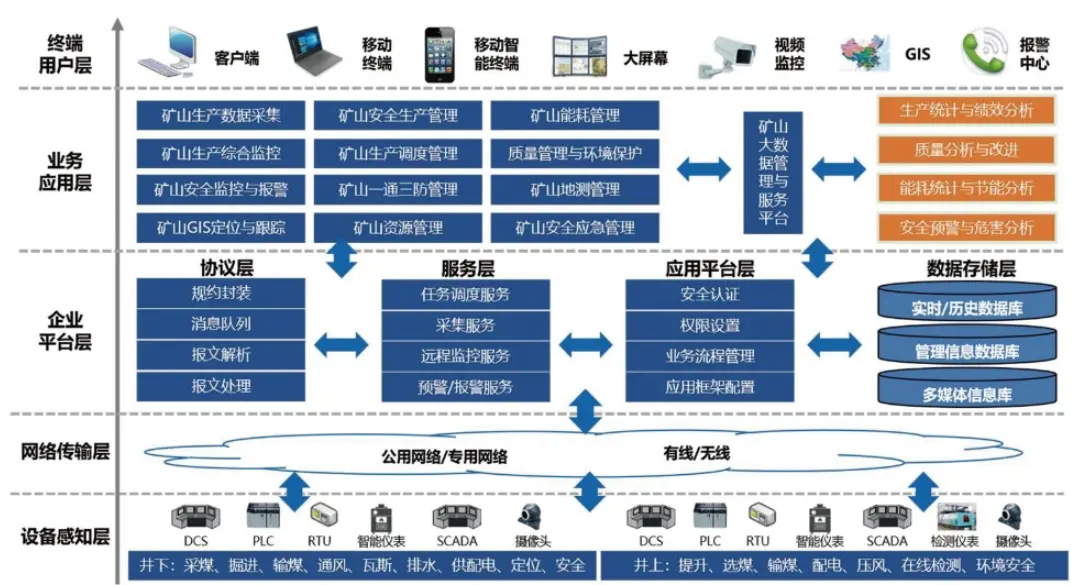

集团级生产数据中心

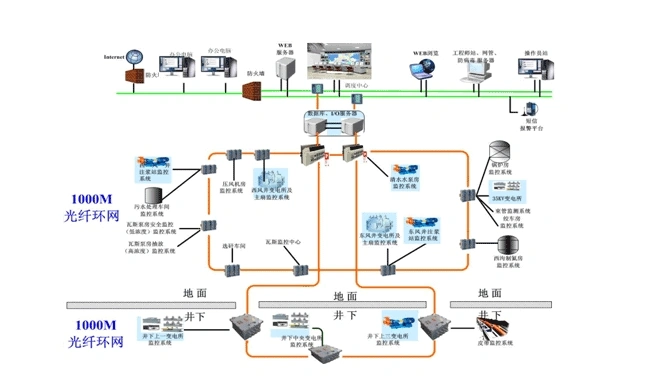

构建集团级生产数据中心,实现各矿井生产数据的统一采集、存储与管理。

- 建立统一的数据采集标准和接口规范,实现各矿井生产系统的数据互通

- 开发数据集成平台,打通各矿井监测监控、人员定位、设备管理等系统数据

- 构建集团级数据湖,支持海量生产数据的存储、计算与分析

智能调度指挥系统

开发智能调度指挥系统,实现对生产、运输、通风等关键环节的可视化管理与智能调度。

- 构建三维可视化平台,实现矿井生产环境、设备、人员的直观展示

- 开发智能调度算法,优化人员、设备、材料等资源配置

- 建立生产计划管理系统,实现计划制定、执行、监控、调整的闭环管理

应急指挥调度系统

构建集团级应急指挥调度系统,实现对突发事件的快速响应与协同处置。

- 建立应急预案管理系统,实现预案的标准化、数字化管理

- 开发应急指挥平台,支持多部门、跨矿井的协同指挥

- 构建应急资源调度系统,实现救援人员、设备、物资的快速调配

智能决策支持系统

构建智能决策支持系统,为集团管理层提供数据驱动的决策支持。

- 开发多维度数据分析模型,实现对生产、安全、设备等关键指标的综合分析

- 构建预测预警模型,实现对生产趋势、设备故障、安全风险的提前预判

- 建立智能推荐系统,为管理决策提供优化建议

实施过程

需求分析与方案设计

深入各矿井调研,分析业务流程,明确智能调度指挥中心功能需求,制定总体实施方案。

数据中心建设

制定数据标准,开发数据接口,构建数据集成平台,实现各矿井系统数据的统一采集与存储。

调度指挥系统开发

开发智能调度指挥系统,实现生产环境、设备、人员的可视化展示与智能调度。

应急指挥系统开发

开发应急指挥调度系统,构建应急预案库,实现突发事件的快速响应与协同处置。

系统集成与上线运行

完成各子系统集成,开展系统测试与人员培训,智能调度指挥中心正式投入运行。

成果与影响

生产效率显著提升

生产效率提升38%,资源利用率提高42%,生产计划完成率从85%提升至96%,实现了生产全流程的精细化管理。

应急响应能力增强

应急响应时间缩短65%,突发事件处置效率提升58%,跨矿井协同能力显著增强,安全管理水平全面提升。

决策质量大幅提高

管理决策由经验驱动转向数据驱动,决策准确性提升45%,决策周期缩短60%,管理效能显著提升。

经济效益显著

管理成本降低22%,年节约成本超过2500万元,投资回收期不到1.5年,成为集团智能化转型的标杆项目。