绿色开采与降本增效双赢:神木市店塔镇XX畔煤矿矸石混凝土预充填无煤柱开采技术应用实践

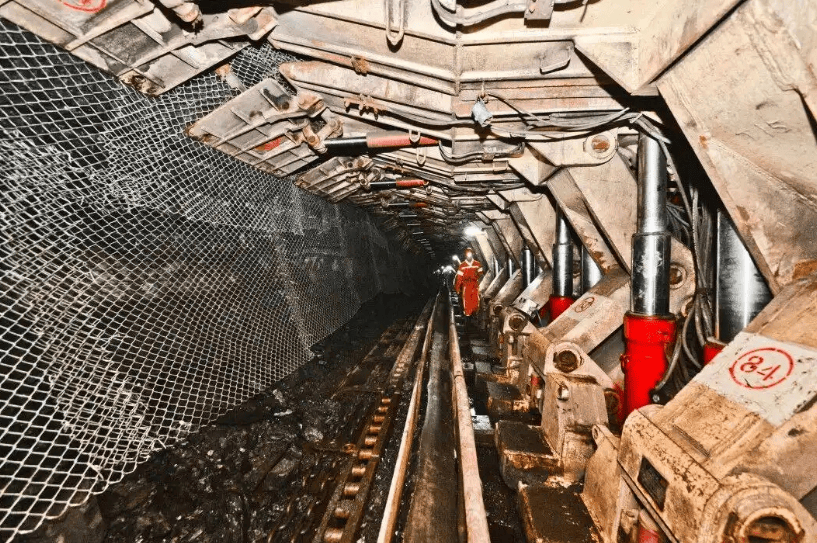

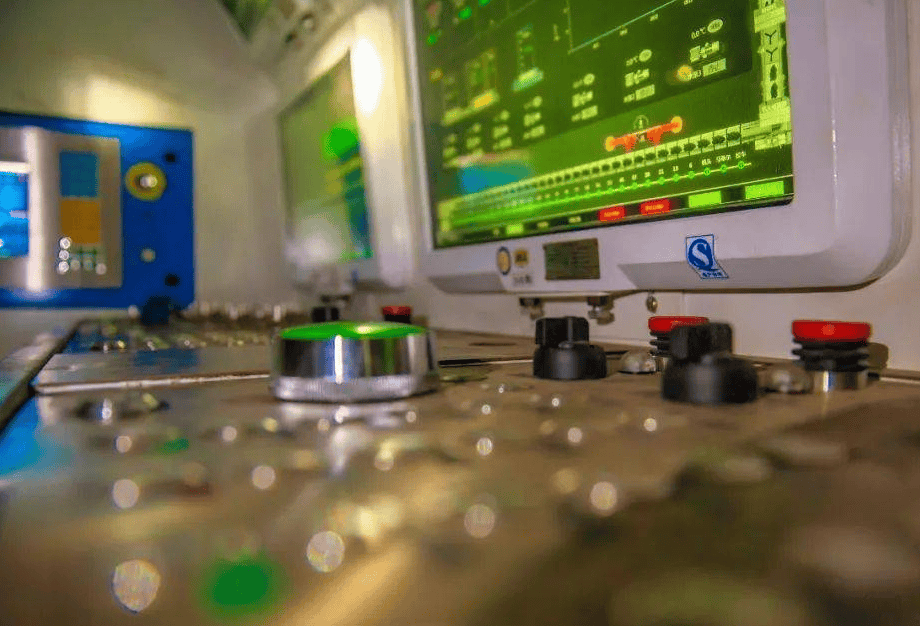

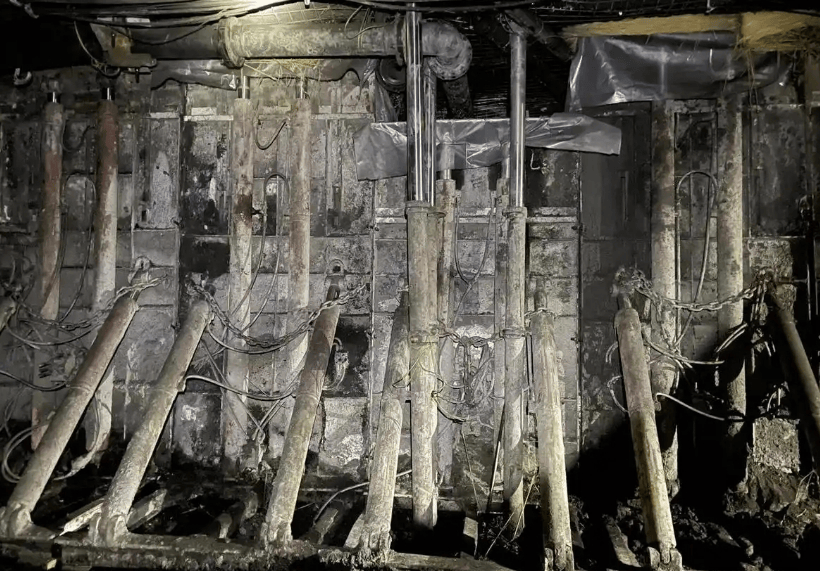

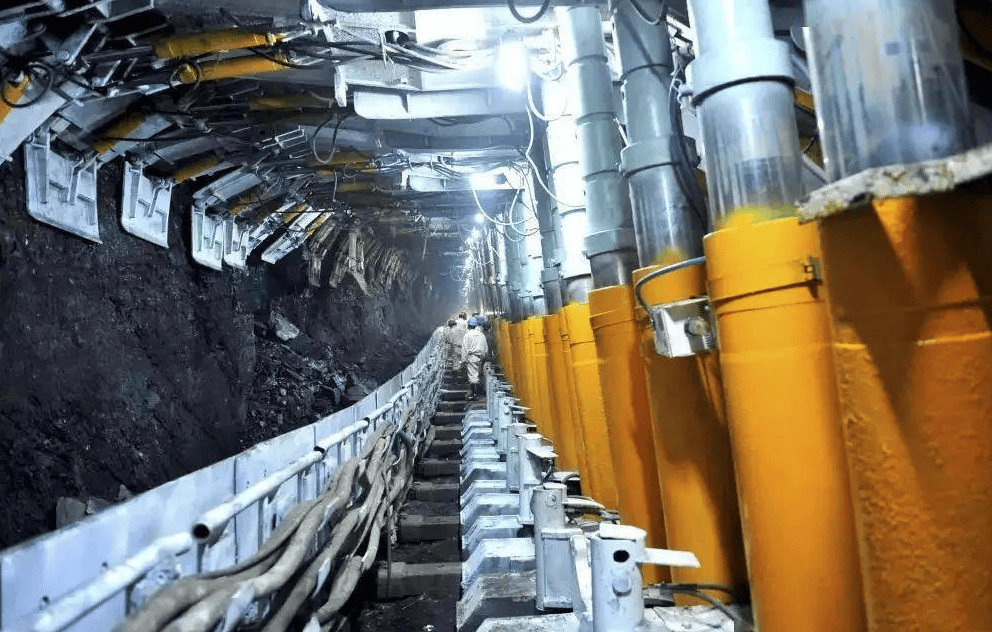

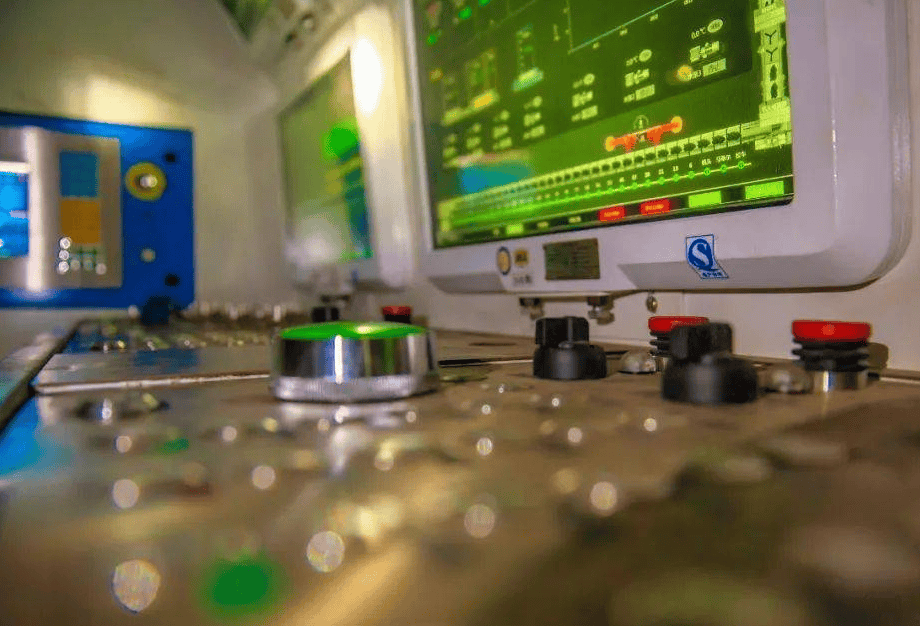

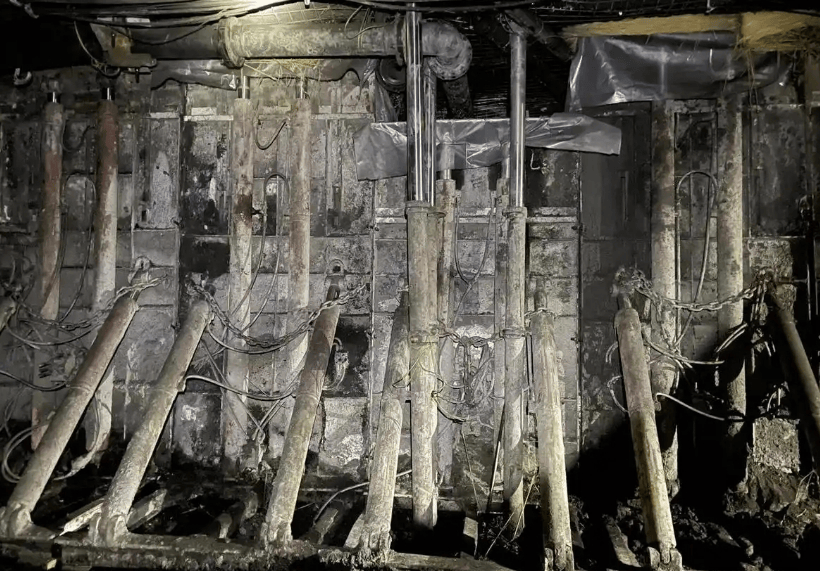

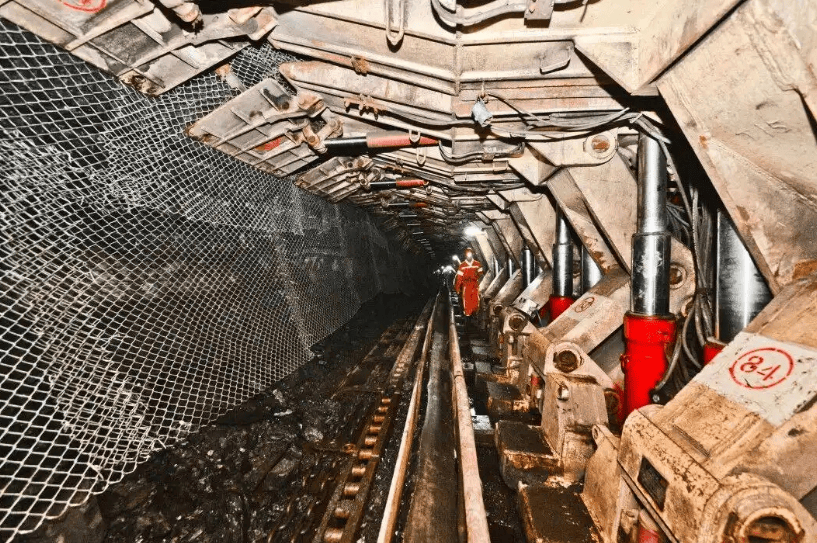

施工与装备图集

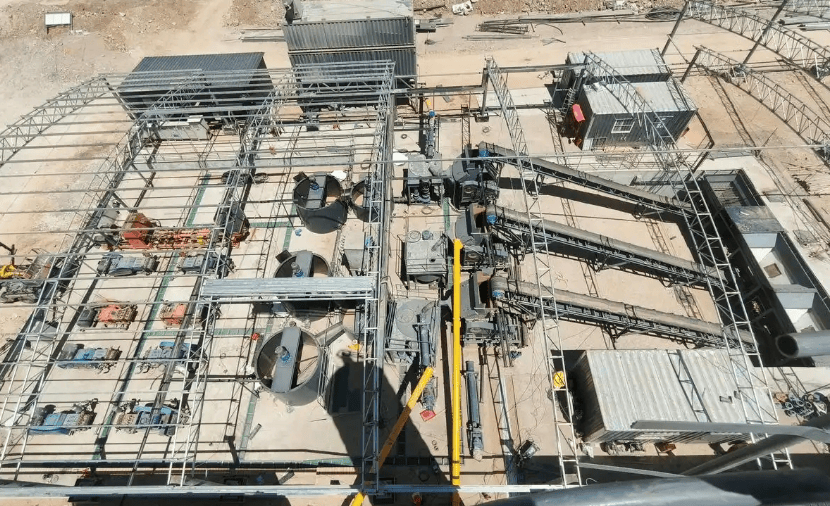

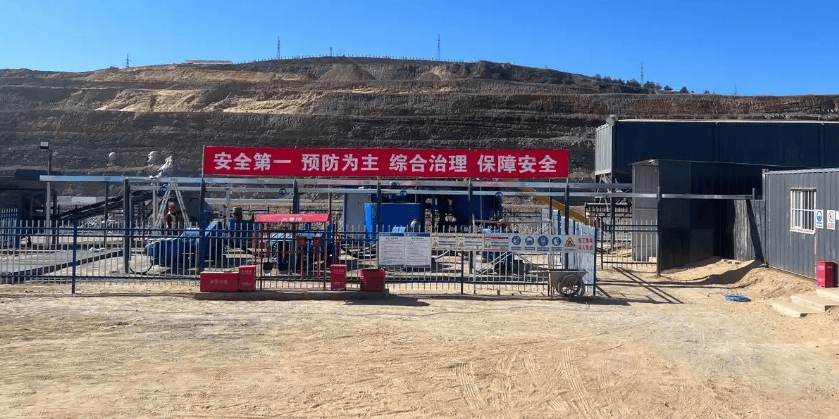

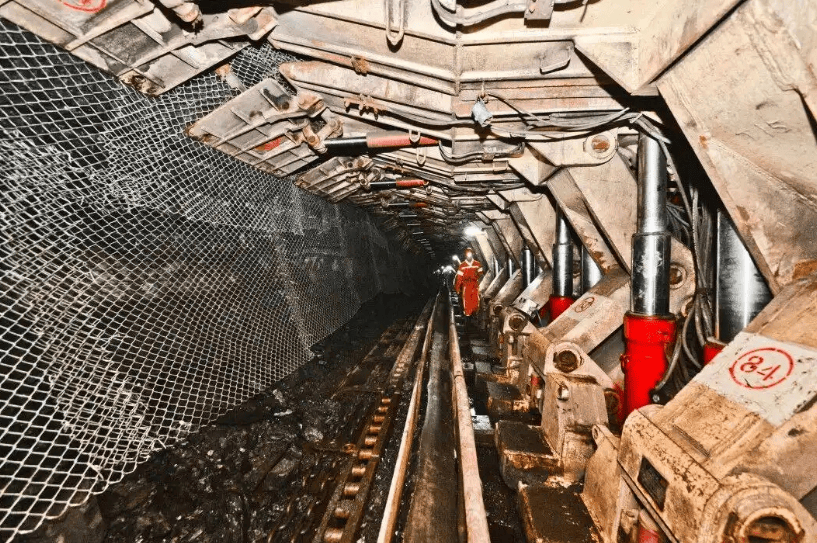

图集展示本项目关键施工场景与装备配置(不含栏目卡片图)。

图集展示本项目关键施工场景与装备配置(不含栏目卡片图)。

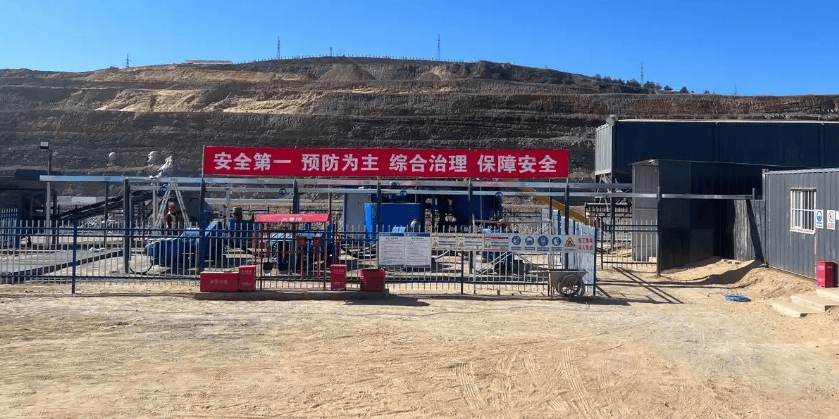

在资源压力与环保政策双重驱动下,绿色高效开采成为煤矿转型方向。神木市店塔镇XX畔煤矿携手中矿天智,创新采用“高温磁化煤矸石混凝土预充填 + 沿空留巷”的无煤柱开采技术路线,在提升资源回收率的同时显著降低综合成本,实现安全、效益与环保的统一。

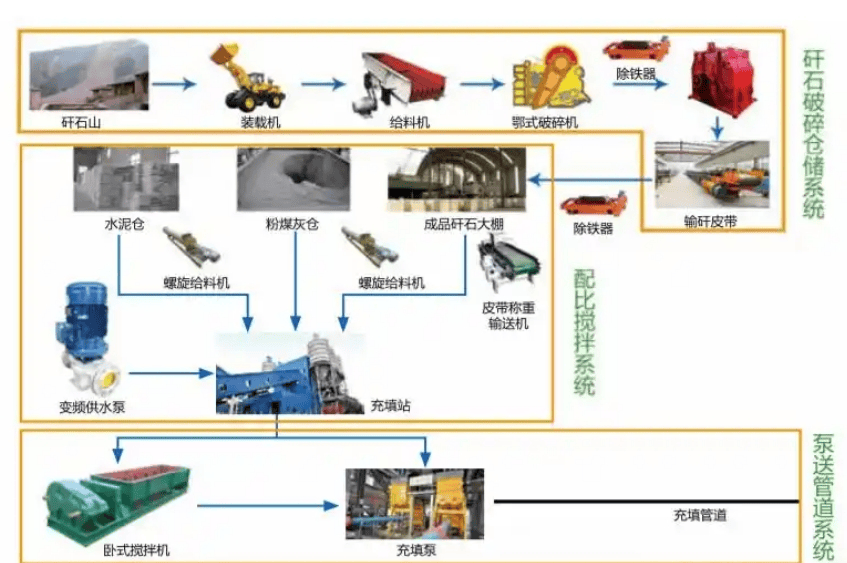

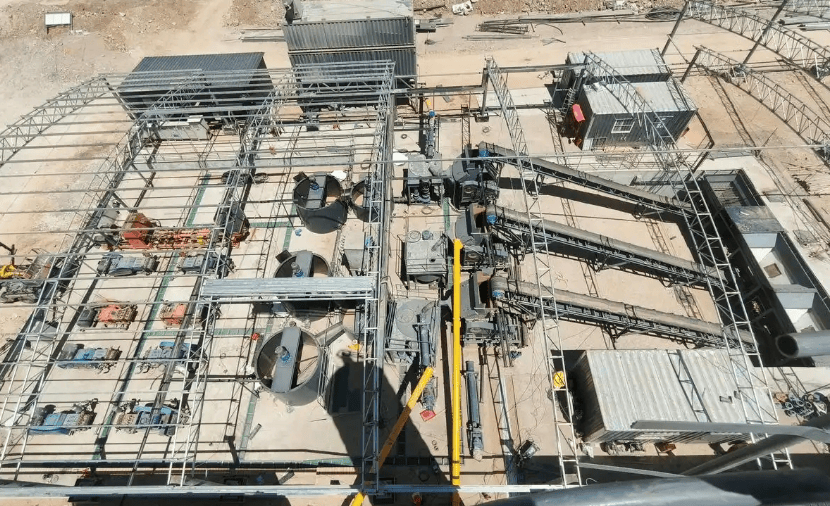

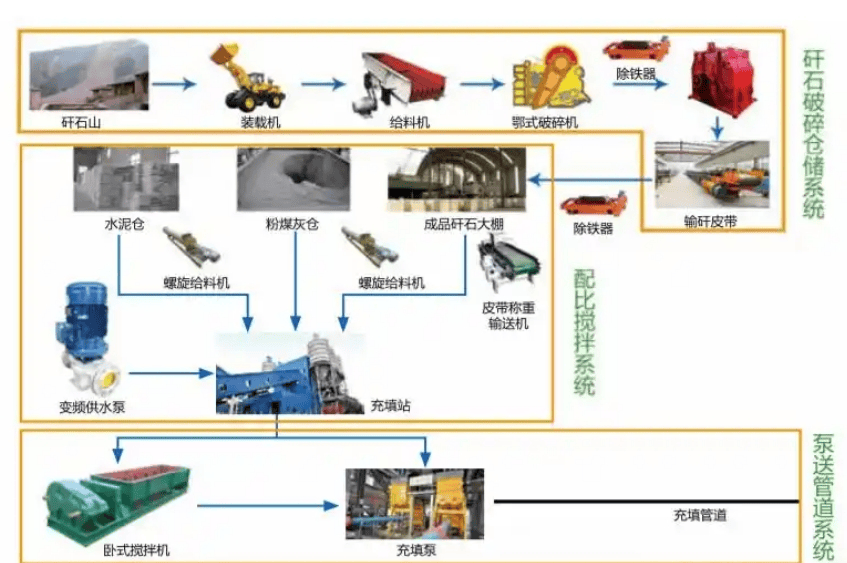

项目围绕“材料可得可用、工艺可控可靠、经济可算可行”的目标,形成了从材料改性、配比优化、装备选型到标准化施工的成套方案,并通过工业化应用验证技术成熟度与经济性。

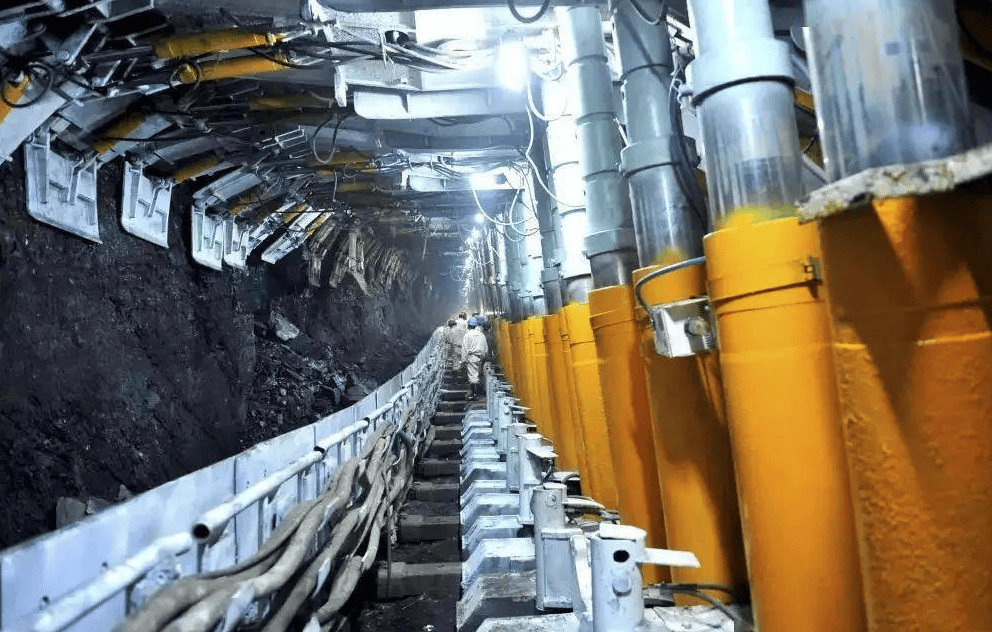

宽巷掘进 → 巷道支护 → 预充填体支模 → 巷内充填 → 墙体凝固 → 下一个循环。

预置Φ20×1800mm等强螺纹钢锚栓,间排距1000×1000mm,控制侧向变形,提高抗拉抗剪能力。

项目团队共15人:项目经理1、地质3、采矿4、材料3、机械2、经济分析2。

中矿天智信息科技(徐州)有限公司将继续深化与煤矿企业合作,提供绿色开采技术支撑,助力行业高质量发展。